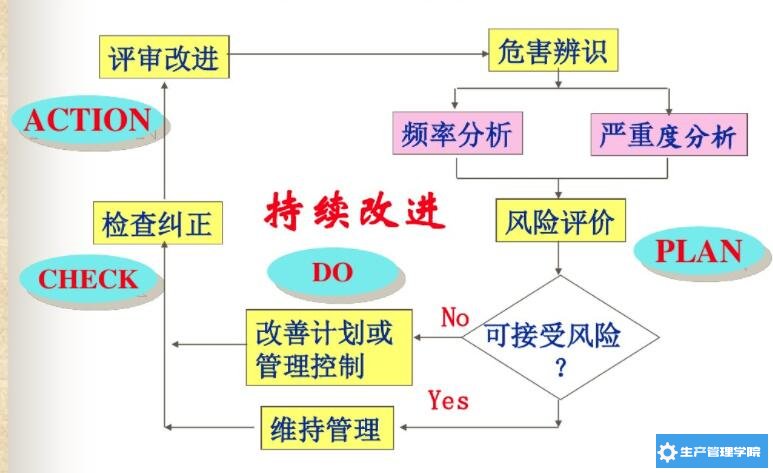

OSHMS是职业安全健康管理体系(Occupational Safety Health Management System) 的简称,1999年,英国标准协会(BSI)、挪威船级社(DNV)等13个组织提出了职业健康安全评价系列(OHSAS)标准,即OHSAS18001《职业健康安全管理体系—规范》、OHSAS18002《职业健康安全管理体系—实施指南》。该体系是20世纪80年代后期在国际上兴起的现代安全生产管理模式,它与ISO9000和ISO14000等标准体系一并被称为“后工业化时代的管理方法”。(红色部分原杂志未刊登)职业安全健康管理体系产生的主要原因是企业自身发展的要求。随着企业规模扩大和生产集约化程度的提高,对企业的质量管理和经营模式提出了更高的要求。企业必须采用现代化的管理模式,使包括安全生产管理在内的所有生产经营活动科学化、规范化和法制化。

对风险进行事前评估并加以预防,是OSHMS中最重要也是难度最大的部分。LEC风险评价法的使用较为广泛,风险分值D=L×E×C。L—事件发生的可能性;E—人员暴露于危险环境中的频繁程度;C—发生事故后果的严重性。

OSHMS在安全领域整体工作中的地位可以参考《用TPS思想审视西安游乐园坠人事故》(本文将20天后微信首发,敬请期待)。

2、OSHMS手册

广汽丰田汽车有限公司(以下简称:GTMC)等效采用丰田汽车公司(以下简称:丰田)全球通用的《OSHMS手册》,本文引用其与文章关联的部分。

GTMC视6种情况为主要危险源(也称之为6STOP,为了引以广泛重视,写于每一份标准作业书),A,被挟(卡)住;B,重物;C,车辆问题;D,坠落(货物落下);E,触电;F,高热物品。以上6种危险源需要严格进行风险防范。

为了主动降低风险分值D,增加了对策程度M(MeasureLevel,工作方法改善使L、E、C至少一项大幅下降或能在事故前发现并消除隐患),对于任一风险项目,L是固定值,则D=CEM,即,该风险项目的风险分值由CEM共同决定。

为了达到使用简单,谁都可以使用且效果都一样,可以暴露问题并指导改善方向的目的。对6种危险源进行CEM方面的整理并写在一张A3纸上,做成《OSHMS手册》,使用时根据现状对照查证手册中CEM的数值,三项之和为D(D=C+E+M),分值高的要素需要改善,改善方向就是分值递减的方向。

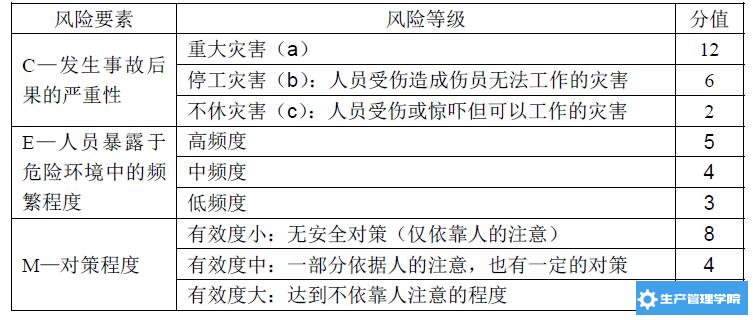

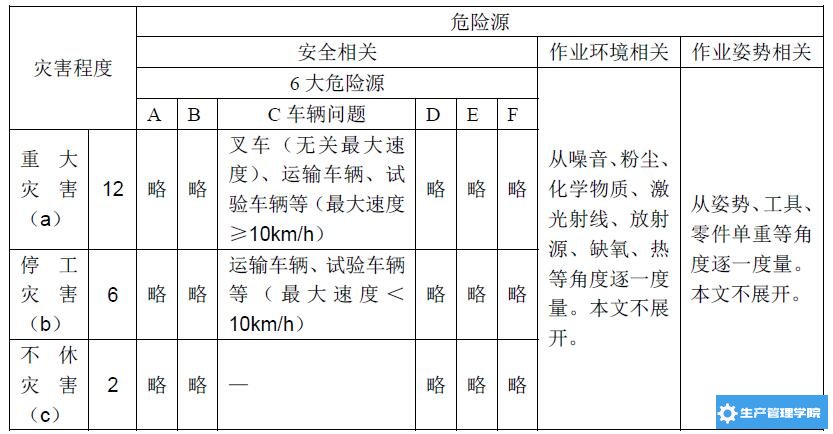

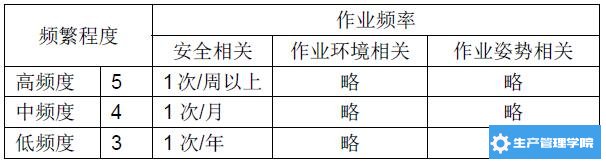

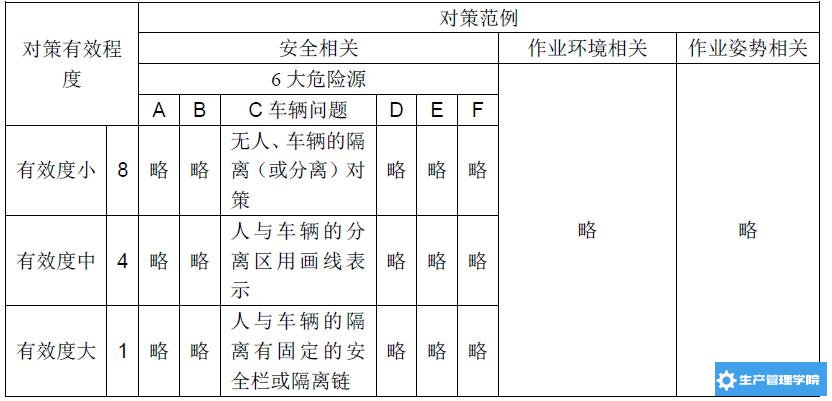

表1风险分值三要素的三种等级

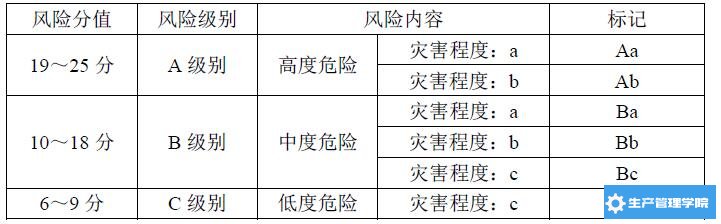

从表1可以看出,C、E、M都是三选一(大、中、小或高、中、低,选择的依据参考表3-表5),三项之和最高为25分,最低为6分,分值越高说明风险越大。

表2风险分值对应的危害程度

为了能量化安全风险值,减小主观判断风险级别的差异性,在企业内或某领域内制定统一、明确的安全风险评价标准是必要的,以下以车辆风险为例,进行风险值的量化。

表3 C(发生事故后果的严重性)的量化

表4 E(暴露于危险环境的频繁程度)的量化

表5 M(对策程度)的量化

有了以上风险等级评价与风险值量化方法,使得危险源能在企业内非常容易被找到,并发现亟待解决的最突出的问题点,可以很好的指导安全生产管理工作。

从表3、表4、表5可以看出,丰田汽车公司的《OSHMS手册》是安全、职业健康一体化的手册,2014年昆山“8.2”爆炸事故充分说明安全、职业健康一体化的必要性。

3、备件仓库导入OSHMS

备件仓库对于重物的保管,进行严格的限定,只能放在规定货架的最下层,可以消除与重物关联的A、B、D类危险源。

严格限定货架的高度,可以控制D类危险源。

严格限定开关、插座、用电设备,使用防漏电开关,可以控制E类危险源。

严格控制热源,可以控制F类危险源。

叉车,是仓库大量使用的作业工具,属于C类危险源,最恶劣的情况下足以造成重大人身伤害事故,人、叉车交叉作业,是仓库最大的危险源,是本文重点防控的范围。

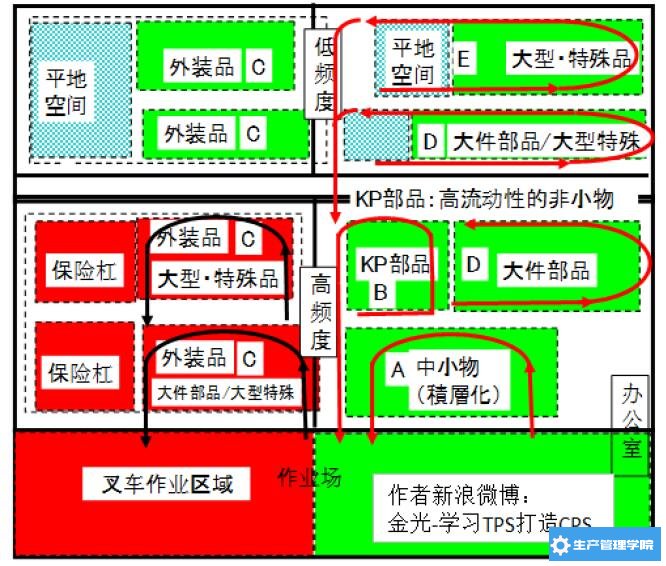

一般情况下,仓库投入使用前应根据使用要求(保管的品种、数量、产品保管要求、作业方法、频次等)进行完整的保管、作业企划,企划时参考《OSHMS手册》,确认平面布局中每个区域的风险分值,如图1将风险级别A、B、C的区域分别用红、黄、绿色加以区别,使危险区域一目了然,企划阶段加以完善后,才能使仓库投入使用时是安全的职场,所以,对于新建仓库在企划阶段即导入OSHMS管理是非常必要的。仓库投入使用后,每年按OSHMS手册进行1-2次的检查,查验仓库的安全企划是否得到有效保持。

图1企划过程中的仓库平面布局及作业

本案例,因为需要对大型零部件保管、作业,必须频繁使用叉车,所以C、E项目分别是12分、5分无法改变,要使风险级别不为A级,必须使M达到“有效度大”,即人与车辆的隔离有固定的安全栏或隔离链,

如图2。做到了物理的隔离,还要强化日常的良品条件、标准作业、指差确认(参考《以指差确认和5S为切入点推进包含安全要素的标准作业》)、KYT活动(参考《有效开展KYT活动为安全保驾护航》)等,才能做到安全的职场。从前述可以看出,要使风险级别再从B级提高至C级,必须在保管、作业方法上进一步改善,不使用叉车作业或叉车作业区域人不需要也无法进入。

如图2。做到了物理的隔离,还要强化日常的良品条件、标准作业、指差确认(参考《以指差确认和5S为切入点推进包含安全要素的标准作业》)、KYT活动(参考《有效开展KYT活动为安全保驾护航》)等,才能做到安全的职场。从前述可以看出,要使风险级别再从B级提高至C级,必须在保管、作业方法上进一步改善,不使用叉车作业或叉车作业区域人不需要也无法进入。对于已经投入使用的仓库,使用OSHMS工具可以发现仓库危险的作业区域,采取强化和临时对应措施确保安全,再纳入年度方针/目标管理加以改善。以OSHMS为基础构筑了安全的备件职场(参考《TPS在广汽丰田备件系统的应用》)。

4、结束语

丰田的OSHMS体系是参考OHSAS18001和OHSAS18002并结合其TPS思想完善而成,其思考方法非常值得参考,可以适用于任何安全领域。

仰仗TPS为核心竞争力,丰田得以快速发展成为日本制造业乃至全球制造业的标杆,丰田以TPS为核心打造了教化的企业文化(TOYOTA WAY,笔者译为:丰田之道或丰田魂),在持续改善中培养了大批的人才,使丰田得以长期发展。TPS有很多非常值得学习的地方,正确理解和认识TPS的原理,可以适用于所有的领域,在标准化+持续改善中培养人才,一定可以取得丰硕的成果、打造百年企业。

[参考文献]

[1] 金光.丰田企业文化的剖析及借鉴意义[J].汽车科技,2011(2):5-11.

[2] 金光.冯鸿.乐德林.金声.TPS在广汽丰田物流系统的应用及借鉴意义_上[J].物流技术与应用,2013(2):110-115.

[3] 金光.冯鸿.乐德林.金声.TPS在广汽丰田物流系统的应用及借鉴意义_下[J].物流技术与应用,2013(3):122-127.

[4] 金光.金声.乐德林.冯鸿.TPS在广汽丰田零部件厂外物流系统的应用[J].物流技术与应用,2013(4):124-130.

[5] 金光.乐德林.冯鸿.金声.TPS在广汽丰田零部件厂内物流系统的应用[J].物流技术与应用,2013(5):122-129.

[6] 金光.冯鸿.乐德林.TPS在广汽丰田整车物流系统的应用[J].物流技术与应用,2013(6):140-147.

[7] 金光.胡智清.宋涛.付军.TPS在广汽丰田备件系统的应用[J].物流技术,2014(6):322-326.