每一个企业中,当某一职能人数超过一定人数的时候,就会设立小组长,方便事务就地管理和信息的上传下达,这方面日本企业做的特别好。

譬如丰田,小组是丰田组织结构的基本单位。丰田认为工作小组是传播丰田文化的主要机制,如果没有车间高效的工作小组,丰田生产方式就不可能发挥作用。

丰田认为每一个人的管理幅度有限,一般一个组长管理8-10个人为宜。

小组长承担着包括回应安灯呼叫、审核标准化工作、确保遵循安全和工作程序、推动解决问题程序在内的许多重要任务,这其中不仅仅是技术问题,还包括维持小组内部的信任和尊重。

组长也是计时制员工,他不仅熟悉小组中所有的工作,在紧急时可以随时替岗,而且还承担一些离线责任,质量检查、小组培训和问题处理等。

丰田的标准是组长50%的时间在线从事流程中的工作,剩下50%的时间离线处理安灯问题,指导和支持小组成员问题处理。

所以,如果一个车间有40名员工和4个组长,则任意一天都会有2个组长在线生产,2个离线的组长做40名员工的支持工作,循环往复,然后4个组长再向一个主管汇报。

丰田精益生产在全世界一枝独秀,与它强大的基层团队运作密不可分。

丰田班组长的四大作用:

一是组织生产

小组长首先是每天的生产计划安排,物料供应检查,设备状态检查,作业指导书确认,成员状态观察交流以及当班任务分解,还要确认首末件产品质量是否合格等,总之必须保证正常状态下的任务必须正常完成。

二是问题解决

生产过程中,不管是物料问题,还是设备问题,还是安装操作问题,亦或是上游流下来的半成品不符合该工序要求,或者是生产出来的产品自检不合格且无法判断问题出在哪里。

小组成员在规定时间内不能解决时,小组长听到成员的呼唤必须快步走到现场,和员工一起判断处理,如果当组长也不能在节拍时间内解决完毕,必须第一时间上报主管等。

三是培训改善

丰田对于人员的技能、工艺、质量等培训教育一直不遗余力,认为对员工培训是最划算的投资。

丰田一线讲究多技能工的培养,一人操作多台,或一人操作多工序都是司空见惯的事情,这与平时班组长认真的教,员工认真的学是分不开的,教学相长。

另外组长还引导、辅导员工进行工作改善,每一个组长都是称职的教练员。丰田精益生产开展的好,诀窍全在一线坚持的好。

四是绩效反馈

丰田一线员工采用的是计时制,按上班时间拿钱,并不像国内普遍采用的计件制。

实际上,管理水平高的实施计时制方便,反之实施计件制方便。

日本企业注意每个人每天工作表现的即时反馈,问题绝不过夜,这个重任就落在组长身上,否则一下班居酒屋哪会那么人满为患,都在交流沟通呢!

日本企业普遍实施的是年功序列制,一般不会裁人,按照常理应该更难管理,实际上恰恰相反,组长们平时的反馈评价工作功不可没。

由于小组长部分或全部脱产,在国内一般经营者舍不得,毕竟少了一个干活的,有点亏。

实际上,他搞错了,一个称职的小组长可以激发和有效组织一个团队的工作。

假如一个团队10人,每人提升10%效率,就会多出1个人来,组织得好,提升20、30%也不在话下,有些企业属于算了小账,丢了西瓜。

就像很多企业,还是实体制造企业,规模已经达到400-500人了,还舍不得设立专职的工艺人员或IE人员,认为都是吃闲饭的。

孰不知,这样一个人可以节约3-5个人,因为工装夹具的改善、流程的改进、产线的优化可以提升10-30%的生产效率。

工艺指导书的完善、防呆防错的措施、工艺的改进可以减少多少次品和返工,质量成本可是数年居高不下,等等。

工艺人员或IE人员的作用就是画龙点睛之笔,就是雪中送炭之举,没有初期些许的投入,哪有往后涓涓的回报?班组长也一样。

班组长也要有班组长的样,你必须是技能的佼佼者,是全面手,随时堵枪眼;

你必须要有为大家服务的心,帮助大家,为大家解决问题,不能使性不耐烦;

你必须要有公信力,分配工作不偏不倚,考评评价不偏不倚,珍惜这个岗位,它是你成长的第一个阶梯。

请企业重视班组长的成长,班组长也要珍惜这个职位,相得才能益彰。

现在社会流行阿米巴、三人小组、去中心化、无边界组织等等,都是强调小团队重要性的另一说法。

Toyota 现场班组长 的一天

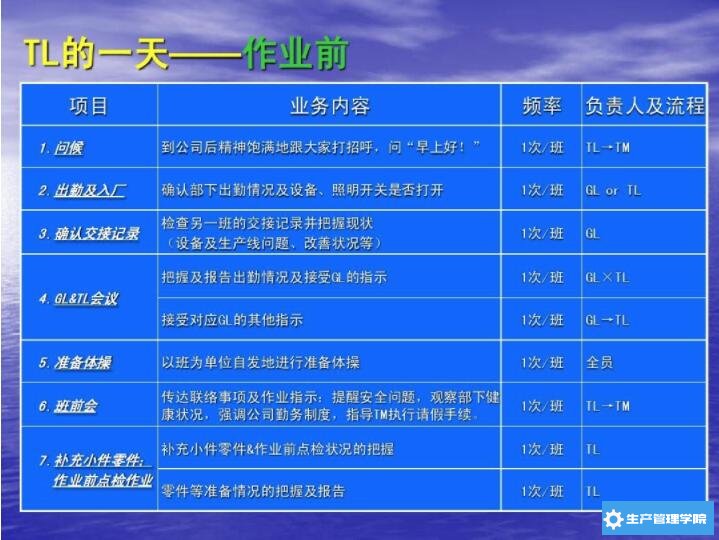

TL的一天——作业前 项目

1.问候

2.出勤及入厂

3.确认交接记录

业务内容 到公司后精神饱满地跟大家打招呼,问“早上好!” 确认部下出勤情况及设备、照明开关是否打开 检查另一班的交接记录并把握现状 (设备及生产线问题、改善状况等) 把握及报告出勤情况及接受GL的指示

频率 1次/班 1次/班 1次/班 1次/班 1次/班 1次/班 1次/班 1次/班 1次/班

负责人及流程 TL→TM GL or TL GL GL×TL GL→TL 全员 TL→TM TL TL

4.GL&TL会议 接受对应GL的其他指示

5.准备体操

6.班前会

7.补充小件零件; 作业前点检作业

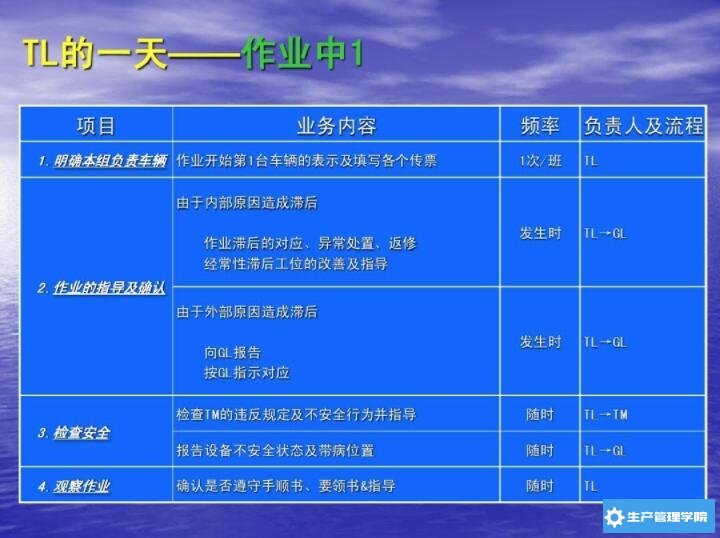

TL的一天——作业中1 项目

业务内容 频率 1次/班

负责人及流程 TL

1.明确本组负责车辆 作业开始第1台车辆的表示及填写各个传票 由于内部原因造成滞后 作业滞后的对应、异常处置、返修 经常性滞后工位的改善及指导

发生时

TL→GL

2.作业的指导及确认 由于外部原因造成滞后 向GL报告 按GL指示对应 发生时 TL→GL

检查TM的违反规定及不安全行为并指导

随时 随时 随时

TL→TM TL→GL TL

3.检查安全 报告设备不安全状态及带病位置

4.观察作业

确认是否遵守手顺书、要领书&指导

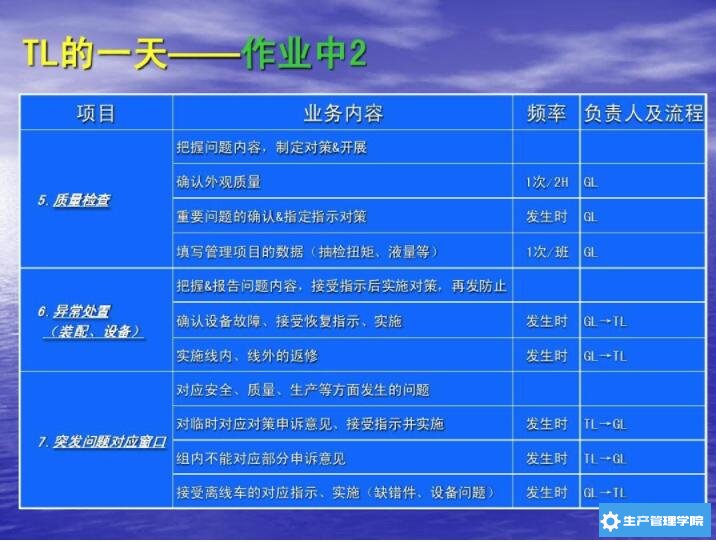

TL的一天——作业中2 项目

业务内容 把握问题内容,制定对策&开展 确认外观质量 1次/2H 发生时 GL GL

频率 负责人及流程

5.质量检查 重要问题的确认&指定指示对策

填写管理项目的数据(抽检扭矩、液量等) 把握&报告问题内容,接受指示后实施对策,再发防止

1次/班

GL

6.异常处置 (装配、设备)

确认设备故障、接受恢复指示、实施 实施线内、线外的返修 对应安全、质量、生产等方面发生的问题 对临时对应对策申诉意见、接受指示并实施

发生时 发生时

GL→TL GL→TL

发生时 发生时 发生时

TL→GL TL→GL GL→TL

7.突发问题对应窗口 组内不能对应部分申诉意见 接受离线车的对应指示、实施(缺错件、设备问题)

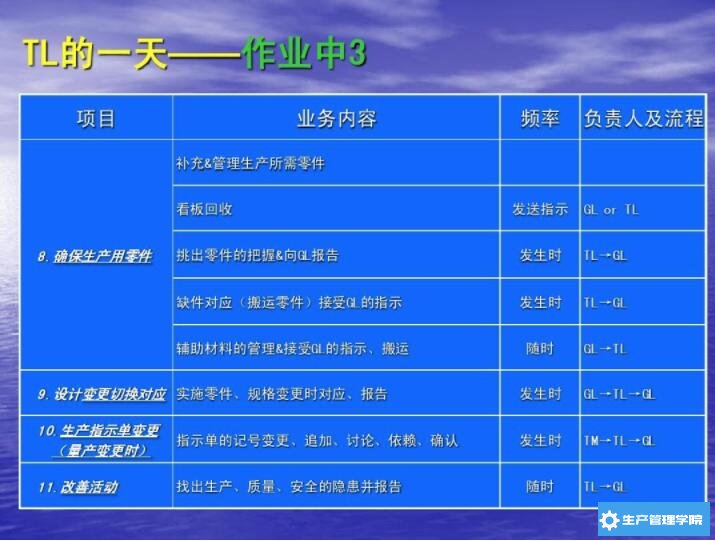

TL的一天——作业中3 项目

业务内容 补充&管理生产所需零件 看板回收 发送指示 发生时 发生时 GL or TL TL→GL TL→GL

频率

负责人及流程

8.确保生产用零件

挑出零件的把握&向GL报告 缺件对应(搬运零件)接受GL的指示

辅助材料的管理&接受GL的指示、搬运

随时 发生时 发生时

GL→TL GL→TL→GL TM→TL→GL

9.设计变更切换对应 实施零件、规格变更时对应、报告

10.生产指示单变更 (量产变更时) 指示单的记号变更、追加、讨论、依赖、

确认

11.改善活动

找出生产、质量、安全的隐患并报告

随时

TL→GL

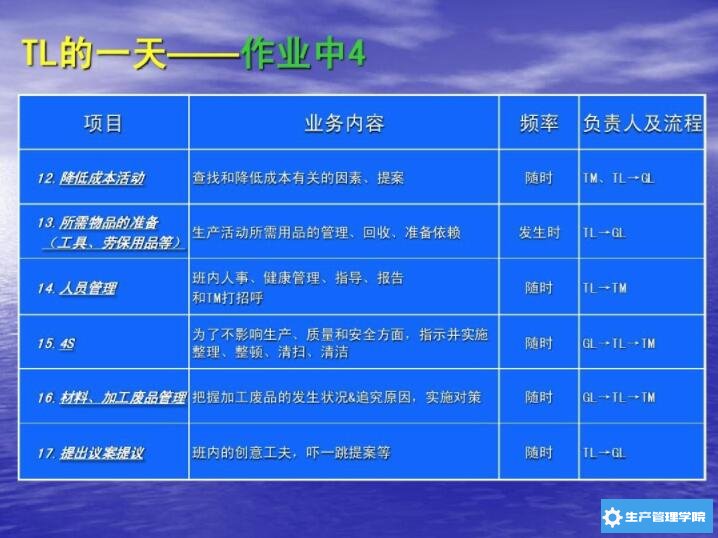

TL的一天——作业中4 项目

12.降低成本活动

业务内容 查找和降低成本有关的因素、提案

频率 随时

负责人及流程 TM、TL→GL

13.所需物品的准备

生产活动所需用品的管理、回收、准备依赖 (工具、劳保用品等)

14.人员管理

班内人事、健康管理、指导、报告 和TM打招呼 为了不影响生产、质量和安全方面,指示并实施 整理、整顿、清扫、清洁

发生时

TL→GL

随时

TL→TM

15.4S

随时

GL→TL→TM

16.材料、加工废品管理 把握加工废品的发生状况&追究原因,实施对策

随时

GL→TL→TM

17.提出议案提议

班内的创意工夫,吓一跳提案等

随时

TL→GL

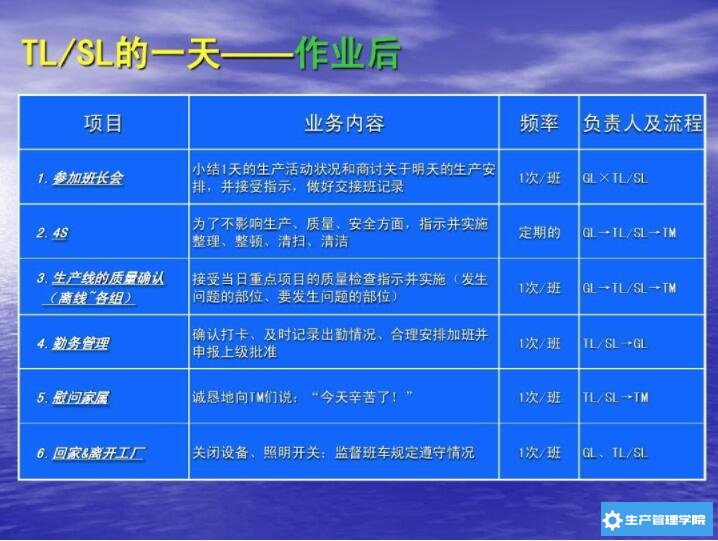

TL/SL的一天——作业后 项目

1.参加班长会

业务内容 小结1天的生产活动状况和商讨关于明天的生产安 排,并接受指示,做好交接班记录 为了不影响生产、质量、安全方面,指示并实施 整理、整顿、清扫、清洁 接受当日重点项目的质量检查指示并实施(发生 问题的部位、要发生问题的部位) 确认打卡、及时记录出勤情况、合理安排加班并 申报上级批准 诚恳地向TM们说:“今天辛苦了!”

频率 1次/班

负责人及流程 GL×TL/SL

2.4S

3.生产线的质量确认 (离线~各组)

4.勤务管理

定期的

GL→TL/SL→TM

1次/班

GL→TL/SL→TM

1次/班

TL/SL→GL

5.慰问家属

TL/SL→TM

6.回家&离开工厂

关闭设备、照明开关;监督班车规定遵守情况

1次/班

GL、TL/SL