本文则从通常存在的对于库存管理的误区、库存存在的根源、基本的库存管理思路来一一阐述。

库存管理常见的误区

“日前在今年5月22日的杭州全球智慧物流高峰论坛上,阿里巴巴创始人兼董事局主席马云表示,菜鸟网络的第一责任,不是让快递多快,菜鸟最重要的目的是帮中小企业消灭库存,从而促使实体经济效率提高”。

让快递更快、更有效率、更透明,我相信马云爸爸的菜鸟网络可以做到,但是消灭库存这个远大的目标,不知道马云爸爸准备如何消除?快递运输何时开始和库存挂上对等关系的?除了这种误区之外,还有以下几种库存管理的认识误区。

误区1、库存管理就是仓库管理

仓库管理是确保收货、保存货、发货准确和高效,而库存管理是如何让企业的库存水平的指标最优,两者虽然有一些多多少少的影响但不是因果或者对等关系;

这个误区在近年已经被供应链专业人士不断强调和普及,如果还有人把管理仓库当成管理库存混为一谈,基本可以把他/她作为外行来看了。本文不去另行赘述原因了。

误区2、库存管理就是要不断降低库存金额

降低金额是库存管理的一个目标,但并不是终极目标;库存金额绝对高还是低不代表库存管理的好坏,库存结构的好坏,呆滞库存和正常流动的库存是同样作用吗?

近年来在各界人士的普及下,大家都能共识在库存绩效的指标是库存周转率(InventoryTurnover Rate)或者库存在手天数(Days On Hand),当然与其他指标一起进一步影响现金流周转周期。

误区3、库存管理等同是经济订货批量(EOQ- 定多少)和再订货点(ROP-何时定)的确定

这个误区是最经典的误区,笔者在工作里碰到各种各样有类似认识的同事。但这不过是两个公式,即使夸大这两个公式的作用,充其量是工具而已,市面上任何一个ERP软件都能实现这种计算,再不济的Excel也能实现,但是为什么各个公司库存管理的绩效仍然千差万别呢?通用电气ITO是3.8而艾默生公司ITO是6.1,相差近一倍。

库存存在的根源

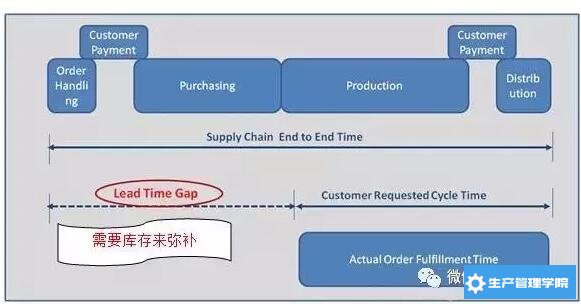

库存为什么存在?试想一下如果你是一个生产公司,客户订单要求的交期前,如果你可以从容的安排采购、生产和运输,那么你还需要成品库存或者原材料库存吗?

根本原因之一如下图1所示,因为企业在交付产品之前的各项活动时间总和> 客户要求的交期,为了让客户满足或者主动抢占客户,不得不在原材料或者半成品或者成品上备上库存,来达到较短的交期。在当前客户要求越来越挑剔、竞争越来越激烈的情况下,交期问题导致的库存考量将会越来越重要。

图1 库存存在的根本原因之一

根本原因之二是应对供应链的风险,如天灾人祸罢工导致的供应短缺或者需求异常波动,此时库存以应对不确定性的缓冲剂的形式存在。

此外的其他种种原因以笔者的观点来看,都是上述两种原因的引申和变异。

基本的库存管理思路

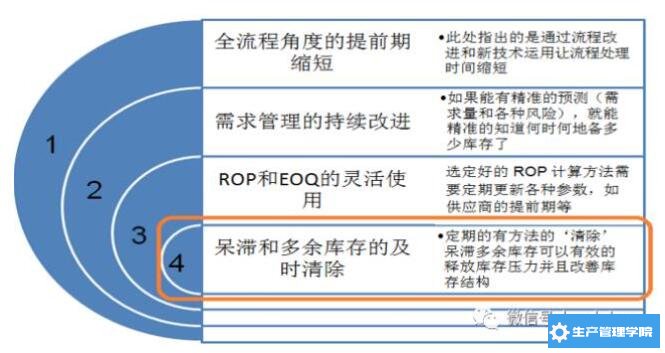

了解了常见的误区和知道存在的根源后,在保证一定服务水平的情况下,究竟怎样管理库存,让库存变得更少,或者准确的说让库存周转率更快呢?

1),如下图2 在精细化耕作的各流程内及流程间处理时间持续缩短的方向和框架下;

2),首先重视需求预测,通过诸如S&OP/CFPR流程的帮助下,衡量和提高预测精度;

3),然后在选取好的再定货点策略上保持定期的参数更新;

4),最后不断的清除占用仓储空间、产生库存成本压力的多余和呆滞库存,用有限的空间和资金储备有用的产品库存;

图2 基本的库存管理思路框架

无论如何,库存管理是一个系统工程,往大了说甚至可以代表了供应链管理或者企业管理;但并不意味着库存管理无从下手,抽丝剥茧的根据企业优先级在上述四个环节/步骤上做点点滴滴的改进,必然能够实现在一定的客户服务水平的条件下的库存最优。

小结

本文作为库存管理的总述,目的在于建立正确的库存管理认识和库存管理思路,所谓大道至简,以共性作为参考,为未来的展开介绍奠定基础。

今后笔者将会进一步技术层面和案例层面剖析上述四个方面的思路要点和有效的搭配使用。

参考资料:

1, Handbook of Logistics and Distribution Management, 第二版,Alan Rushton, John Oxley and Phil Croucher;

2, 程晓华,制造业库存控制技巧,中国物质出版社

3, 周海,电气类知名跨国公司供应链管理能力比较分析,微信公众号第四期