精益生产管理实战技法训练

课程背景:

精益生产是通过系统运营、人员组织、设备管理方式和市场供求等方面的变革,使企业生产系统能很快适应用户需求不断变化,并能使生产过程中一切无用、多余的东西被精简,最终达到包括市场供销在内的生产的各方面最好结果的一种生产管理方式。

与传统的大生产方式不同,其特色是“多品种”,“小批量”。它的主要目标是通过绘制企业当前价值流图,帮助我们分析发现运营流程中潜在的、对客户不增值的浪费活动。并通过相关改善方法消除或减少不增值的活动。根据规划的未来价值流图,实现从传统生产模式转向精益生产模式的转化。精益价值流、设备TPM、品质TQM是任何一流企业运营基础管理工具,企业通过精益相关工具分析来了解企业目前的生产经营现况,发现并消除流程中的各种浪费,快速提升企业盈利水平,赢得客户认同.

本课程使学员较为系统的了解精益管理的思想,领会精益活动的精髓,通过本课程培训讲解决可以有效帮助学员了解一流样板企业管理框架、学会并使用以下相关精益理念和精益工具方法,通过培训与现场辅导,使员工了解一流企业管理主要管理工具与方法,对标准企业的现状对企业当前价问题点进行分析和讨论,促进本企业精益活动的顺利展开,进一步提升企业管理水平。

课程收益:

● 掌握精益思想,识别和消除浪费

● 掌握IE基本工具,用价值流信息流图分析企业当前浪费,并有效制定企业未来发展规划

● 充分发挥设备的最大综合效率,快速提升企业盈利能力

● 了解全面质量管理TQM相关内容,学习快速提升企业质量管理水平方法

课程风格:

针对性:课程结合企业管理实际,大量采用讲师服务过的企业真实案例

实用性:培训突出实用效果,要求学员带管理的实际问题来,采用培训的各种方法进行现场精细化练习,最终汇总成成果

生动性:培训采用讲授、研讨、案例分析、游戏等多种形式,采用互动交流的培训形式,突出生动性。

课程时间:2天,6小时/天

课程对象:制造业企业总经理、副总经理、各部门经理、主管、组长和全体员工等。

课程方式:讲授+研讨+案例分析+游戏+互动交流

课程大纲

第一讲:精益生产认知

一、制造业的精益生产内涵

1. 精益管理的内涵

2. 精益管理的精髓——降本增效

3. 制造业经营利润闭环管理

二、精益生产思想

1. 整体效率与个别效率

2. 缩短周期时间、快速响应

3. 追求零库存

4. 设计机制、实现自主管理

5. 人才育成

三、精益生产原则

1. 价值

2. 价值流

3. 流动

4. 拉动

5. 持续改进

第二讲:精益生产的核心价值管理——改善

一、浪费的含义

1. 浪费的概念

2. 全面生产系统的浪费

3. 八大浪费的识别与改善

案例分析:某大型企业浪费识别与改善案例

视频分析:某大型企业现场浪费识别与改善

4. Kaizen——快速改善周

1)快速改善周流程

2)快速改善周介绍

第三讲:精益生产工具简介与应用

精益生产工具之一:5S管理与目视化

1. 现代企业5S推行误区

2. 现代5S活动推行步骤

3. 现代5S活动的开展实战指导

实例分享:5S推行图片展示

4. 可视化管理12中方法的应用

5. 看板在不同企业现场中的应用

精益生产工具之二:问题分析5Y法应用

1. 认识信息和原因

2. 找问题根源

实例分享:杰佛逊纪念大厦的墙面保护计划

5Y分析演练:为何活塞动作迟缓

3. 其他常用找问题与系统解决的方法了解

精益生产工具之三:精益设备的TPM活动

1. 如何计划和实施TPM工作

2. 自主保全TPM与零故障

实例分享:照片欣赏

3. 精益设备的选择

精益生产工具之四:流程式布局

1. U型生产线与单件流

2. 流线化生产的设计原则、要点

3. 柔性单元生产的实施

实例分享:VCD欣赏

4. 单件及小批量物流

5. 实现一笔画生产

案例讲解:某大型工厂装配线

精益生产工具之五:作业标准化

1. 标准化作业正确认识

2. 区分标准化和非标准化作业

实例分享:VCD欣赏

案例:数据收集

3. 生产节拍、作业顺序、标准在制品运用

4. 标准化作业实施方法

精益生产工具之六:多能工与多工序操作

1. 员工多技能

2. OPL教育

3. 实施一人多机

实例分享:VCD欣赏

4. 如何实现多工序操作

5. 动作经济原则

精益生产工具之七:精益质量管理

1. 零缺陷

2. 品质安定与零不良原则

3. 品质中的“六个三”

4. 客户导向的品质目标管理

5. 全员质量意识再造与控制

6. 六西格玛的认识

精益生产工具之八:快速换模

1. 快速切换的方法和原则

2. 快速切换的改善着眼点及思路

3. 快速切换的实施法则

4. SMED的实施技巧

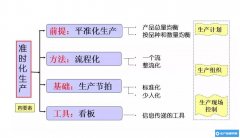

精益生产工具之九:平稳化生产

1. 平稳化生产计划制定

2. 生产计划安排原则

3. 生产进度随时掌控

4. 平稳化生产的技巧

精益生产工具之十:自动化(jidoka)生产

1. 实现jidoka的三个手段

2. jidoka的有效工具制度

3. 快速处理问题系统

4. 防错、防误、防呆认识

5. 改善的原则

精益生产工具之十一:工序平衡

1. 查找和分析生产瓶颈

2. 生产的均衡化

3. 建立并应用生产工序标准化系统

4. 生产的同期化

5. 准时化生产过程的一个流

实例分享:VCD欣赏

精益生产工具之十二:价值流图分析

1. 价值流图分析认识

2. 如何推行价值流图