平准化生产Heijunka

2020-03-14 11:16作者:唐道述

平准化是企业高管必须掌握的精益关键词汇,因为它是精益生产系统运行成功的关键环节,平准化构建了生产系统稳定性的基石。这里有个3M精益术语你需要熟悉了解。

第一个M,日语里叫Muda。指精益生产努力要削除的七种不增值的浪费,简称七大浪费。

第二个M,在日语里被称为Muri。是指迫使员工或者机器去做超出他们负荷的工作。简单地说就是超负荷工作。这种情况容易导致质量与安全问题。员工的Muri造成员工身心疲劳,机器设备的Muri则导致机器设备加快磨损老化、减弱了预防性维护的作用、造成了产品质量问题等。

第三个M,,在日语里被称为Mura。是指不均衡生产负荷所造成的浪费,比如需求波动造成生产的不均衡。有时生产太忙,员工要加班加点地生产,有点天数可能生产任务又太轻,以致工人们可以提早下班。这种不均衡,会在工厂内部造成许多浪费。

Heijunka,平准化生产,就是用来减少生产中的Mura,同时,Mura的减少也会减少超负荷生产,也就是减少Muri的发生。

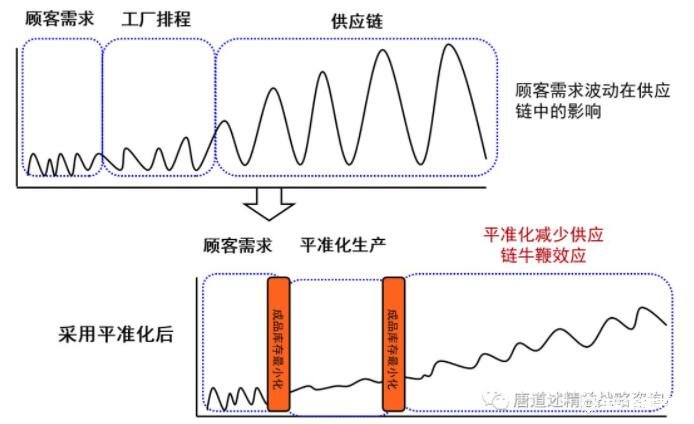

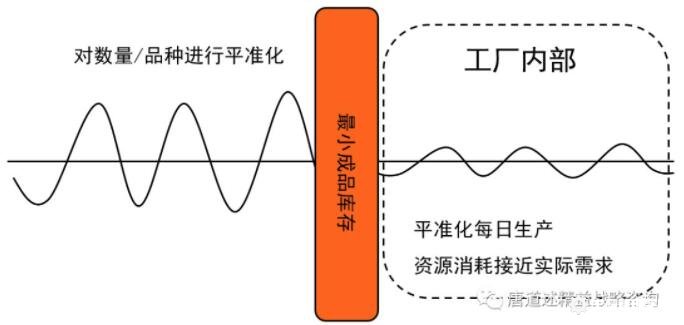

实战中平准化包含二层含义,第一层是对产量进行平滑,第二层是对生产产品组合进行平滑。通过实施平准化不仅可以平滑工厂内部需求波动,也可以大幅降低供应链的牛鞭效应。

假设你是一家产品订单数量高度变化的生产厂商,有些时候客户每周需要600件,有时客户需要400件,在一周内每天需要的订单数量也不一样。一种生产方式是完全相应客户需求的变化,客户每周需要600就生产600件,如果客户每天需要120件那就每天生产120件,快速及时响应客户需求的运营方法非常有吸引力。

这样做好吗?丰田很早就得出结论,说这是一种较差的方式。因为没有生产系统可以无限制地响应客户需求的变化,而不受MURA和MURI的困扰。MURA和MURI代表着不均衡和超载,由于不均衡和超载从而导致MUDA(浪费)。不解决MURA和MURI的问题,就很难从根源上解决MUDA。

丰田经理得出结论最好通过计算长期需求来安排生产,即对长期需求进行平滑化来安排生产。如果长期需求是平均每周500件和每天100件,生产就按此速率安排进行。

需求围绕平均线在波动,如何采用这种方式的同时也不影响客户订单的交付呢?丰田会计算成品的标准库存并放置在MTS产品的流程的尾端,对于MTO产品会在定制点前放置标准部件库存,库存的大小和订单的波动、生产流程稳定性和发运频次成比例。

假定需求波动每周从400到600件之间,长期平均周需求是500件。生产流程非常稳定(现实中不太可能,只是为了本次示例),每周发运一次,在每周开始日的标准库存为100件,发运前周末的库存为600件,在下一周开始日库存又回到100件。

显而易见,连续几周需求都是600件的现象也可以发生,工厂只要确定满足客户需求所需要的标准库存大小,但生产数量不需要变动。如果需求发生巨大的季节性变化的话,这时最好调整生产产量而不是放置大量库存,但是丰田尽可能避免在生产数量上的频繁变动。

看似在生产流程末端(或MTO在定制点前)放置了多余的库存,丰田发现由此有助于对所有上游流程进行均衡化,降低了流程中每个节点的库存。同时带来整体价值流库存降低和成本降低。这是因为类似防波堤库存放置在成品库存区或定制点来均衡化需求的波动,保护生产流程避免受到巨大需求波动的冲击。

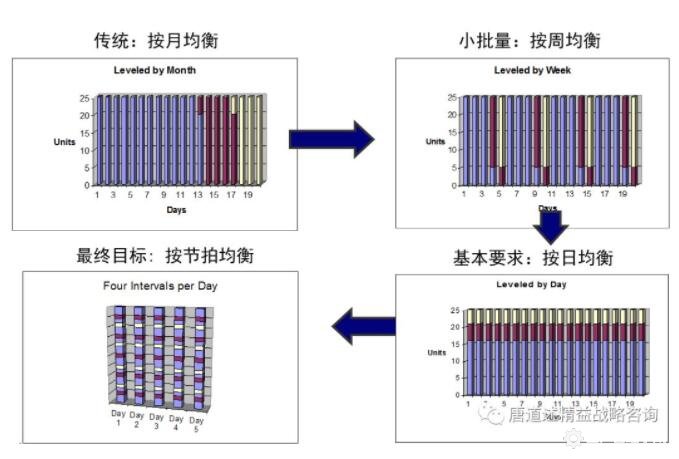

在完成对整体需求数量上均衡的同时,精益生产也进行平准化的第二方面的均衡,即产品组合的均衡。大部分价值流都会同时生产多种型号的产品,生产面临重要的决定来确定生产次序和组合。传统方式是经理为了确保生产线和设备的高利用率,倾向采用批量生产模式,即对某一种产品进行大批量生产,这样可以避免在不同产品之间切换导致的生产能力损失。虽然,大批量生产会产生大量库存,但在财务报表中,库存是被记为资产,往往管理层会忽视其导致的隐形成本。

丰田多年前得出非常特别的结论,公司聚焦减少切换时间和成本获得更小的生产批量,理想的批量是一件,能避免由于生产时间损失或大量品质问题造成的成本损失。由此获取上游流程的需求被均衡化,同时减少整个价值流的交付周期和库存。

假定一家公司提供市场A、B、C和D四种产品,每周平均需求是5件A型号、3件B型号、C和D型号各二件。大批量生产者追求的是规模经济,希望最小化产品切换时间,每周按下列序列生产:

AAAAABBBCCDD

精益生产者认识到对数量和产品进行平准化的意义,而追求下列重复的序列:

AABCDAABCDAB

认识到对价值流进行数量和产品均衡化意义的人来说,问题是采用何种方式控制生产才能达成平准化。丰田在多年前得出一个简单的答案,即采用平准化箱的形式来实现。

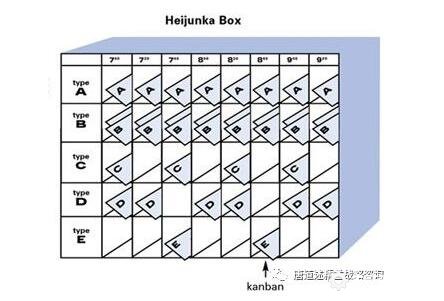

典型的平准化箱(见图)水平方向代表产品型号,在本例中是A到D五个产品型号,竖列代表相同的生产间隔时间,在本例中间隔时间是20分钟。生产控制看板放在每个格子里,代表在该时间间隔中需要生产相应产品的数量。

在上述例子中,生产从早上七点开始,每二十分钟物流人员从均衡箱中拿出看板送到价值流对应的定拍点工序,(在这类精益生产系统中,价值流中只有一个定拍点且生产指令下达到该定拍点,定拍点的上游连续流中断点工序的零件补充是由看板拉动的超市实现)。在第一个20分钟,该价值流将生产一件A类型看板的产品、二件B类型看板的产品、一件C类型看板的产品和一件D类型看板的产品。

平准箱内的每一格代表物流和信息流的时间要求,每格中的看板代表给产品类型的生产最小批量(即节拍时间乘以包装数量, 这是非常重要的概念,代表工序和工序之间流转的最小批量,同时该批量也确定了一张看板代表的零件数量.)

平准化生产主要依赖于快速换模技术,简称SMED。 直到SMED这种管理技术应用以后,平准化生产方才得以应用。SMED主要是减少产品生产的换型时间。在一些案例中,其换型时间甚至从几个小时转换到零,这意味着生产线可以自由地从一个产品的生产转换到另一个产品的生产,而且不需要停止生产,有些甚至不需要降低生产速度。