实用型5S

2020-04-22 10:23作者:龙成国 阅读:( )

整理(せいり)、清扫(せいそう)、整顿(せいとん)、清洁(せいけつ)、素养(しつけ)。

二战后,日本一家中小型企业因为经济萧条濒临破产,企业生产陷入半停顿状态,现场一片混乱,员工做事根本提不起任何的兴趣,

老板面对公司困境显得一筹莫展,这天下班后,老板早早的回到家中,无所事事的坐在沙发上,苦苦的思考着如何才能让企业起死回生。

他的太太在家中不停的忙碌着,家通过太太的工作给人一种非常清新、很舒适的感觉,这时,这个老板好像突然感悟到了一种什么东西,这种感觉一直若隐若现的萦绕在这个老板的脑海中,呼之欲出。

这时,他的太太来拖他所坐位置,提醒他抬一下脚。他听到太太的声音后,突然,他知道,他抓住了,那就是:我的家很舒适,但这种舒适靠的是什么呢?

于是他开始关注他太太的工作,他发现,他太太的工作非常有序,工作效率非常高,每一件东西的摆放、拿取都遵循了最经济的原则,日常的维护时间都非常合理,这是一种非常高效的方法,于是他想,我能否把太太的这种做法应用到公司的日常管理中去呢?

说干就干,第二天一上班,这个老板就发动全公司行动起来,经过大家一段时间的努力,公司面貌焕然一新,不久,一家重要客户到访,企业重生了,实现了蓬勃的发展!

定义:区分要和不要的,要的保留下来,不要的撤出现场!

做法:对制造型企业,现场做什么产品,凡是与该产品无关的资料、包材、工具等都要清走,包括人(动作)。

定义:保持现场或设备干净、整洁、无垃圾,最重要是解决污染源。

④ 最重要的是解决污染源。污染源没有解决,就会造成反复清扫,浪费时间,做无用功!

定义:根据使用频率决定物料摆放的远近,然后定点、定位、定量(三定原则),对于一些暂时不使用的工装夹具等要指定位置放好,做好标识,保存在最佳状态,以便随时取用。

做一件产品,用到一次或几次的工具或物料,使用频率肯定很高;而要做几个甚至几十上百个产品才用到1次的,频率自然很低;譬如,车间现场通常用到的纸箱。

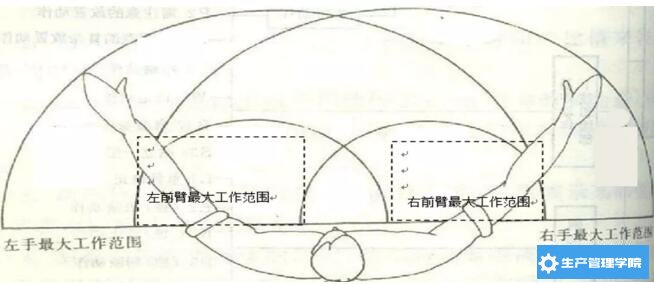

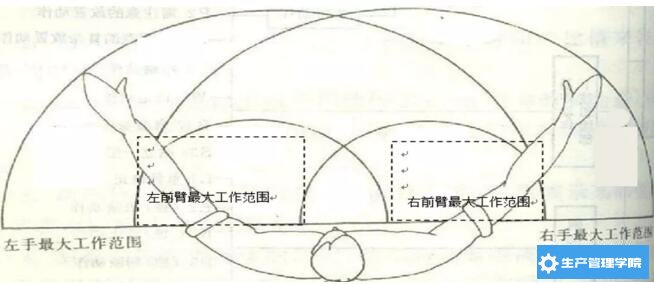

经常要用的,使用频率高的,要摆的很近;就要放在图中左、右前臂最大工作范围以内,这样就可以用三级以内的动作完成。

偶尔用的,可以摆的稍远一些,譬如图中左、右手最大工作范围以内,可以用4级以内的动作完成。

使用频率很低的,可以放在左、右手最大工作范围以外,用五级动作完成。

通过这样摆放,就可以使现场得到最合理的应用,每做一个产品需要的时间和路径就会最短,避免不必要的时间或动作浪费,效率自然提高。

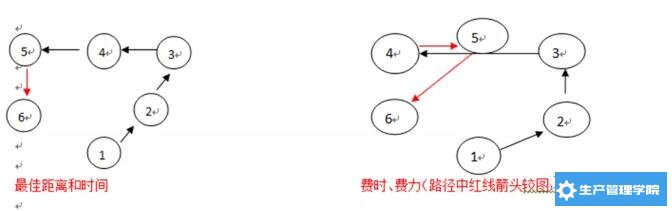

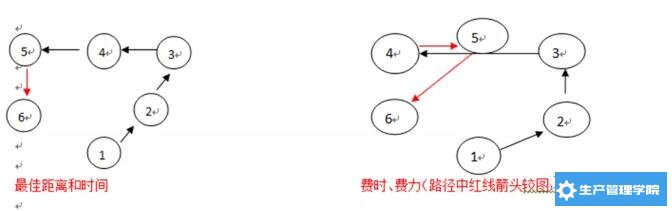

物料及工具定点定位后,再定量,定量非常重要,它会直接会影响到每做一个产品所需要的时间及路径长短。

整顿做好了,就会形成固定的节奏,形成一种正常、高效、有效的节奏,作业就会很顺利。

整顿要按以下的图片进行(以公司员工厂牌产品的组装的整顿案例为例):

物料按正确的顺序摆放好后,还可以减少眼睛寻找的时间,这样,可以减轻疲劳!

2、保障品质(做到每一件产品时间都是最短的,那我们就有足够的时间去对我们的产品实现自检,自然能保障品质)。

现在解释一下:为什么5S的顺序是整理、清扫、整顿?

以现场作业为例:首先是整理区分要与不要,要的保留,不要的清走。

第三步再做清扫,这时候我们发现,我们放好东西的地方清扫时就有不方便,需要将东西又抬起才能做清扫,这就存在动作的浪费。

而如果第二步是清扫的话,清扫完后再做整顿我们就能一步到位,5S是一种高效的作业方法,按整理、整顿、清扫的步骤去做,我们就会在清扫后面再做一次整顿,这与5S精神是背道而驰的,5S不是形式主义!

定义:将整理、清扫、整顿进行到底,标准化、制度化。

首先谈将整理、清扫、整顿进行到底,就是我们的每一个动作都要符合5S的要求,做整理时就严格按整理的标准去做,不要的坚决清出现场,现场只保留与作业相关的作业资料,

做清扫时就严格按清扫的标准去做,及时按顺序、按一定的频率,最重要是解决污染源,做整顿就要根据使用频率设计好自己的动作、作业路径、及现场。

然后再分析如何标准化,标准化就是要将整理、清扫、整顿的动作进行规范化,形成指导性文件,让每一位操作者都能做到高效率、高品质的做事。

重点讲一下执行力:关于执行力有很多版本的理解,但我在这里要真正的告诉大家:

真正的标准掌握在谁的手中,我们就听谁的!执行力绝对不是盲目的服从,这是很多企业都没有搞懂的问题,这也是导致我国很多企业现场混乱,管理效率低下的真正原因!

比如:产品的标准找质检。(ISO中就强调顾客提供产品的控制,产品的控制不就是产品的外观、结构、功能等相关要素吗,保证这些标准输出的部门不就是品质部吗)。

5S是实用型的,绝非现在很多文章强调的一些华而不实的理论,它是能指导所有人高效工作的一种工具。