01 .什么是防差错?

02 .防差错的作用是什么?

03 .异常可以分哪几类?

04 .如何明确处理异常的方法?

05 .什么是无意识差错?

06 .无意识差错的特点?

07 .说到底,就是防止不良产生

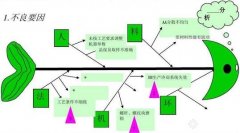

08 .产生失误的原因有哪几种?

09 .制造过程常见的失误有哪些?

-

漏掉某个作业步骤 -

作业失误 -

工件设置错误 -

缺件 -

用错部品 -

工件加工错误 -

误操作 -

调整失误 -

设备参数设置不当 -

工装工具准备不当

10 .交易过程常见的失误有哪些?

11 .传统防止人为失误的方式是什么?

12 .防差错中防止失误的基本原理是什么?

13 .POKA-YOKE防差错的特点是什么?

14 .防差错POKA-YOKE的四种模式是什么?

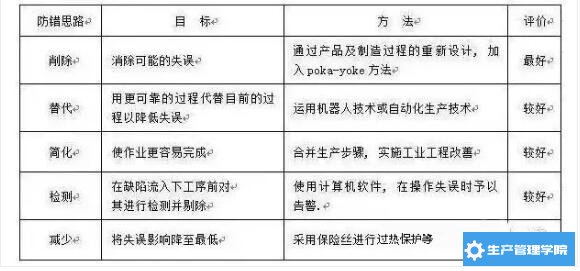

15 .防差错有哪些思路?

16 .防差错有哪些运用法则?

17 .对制造过程防错工具有哪些?

18 .对交易过程防错工具有哪些?

19 .防错检测技术可以分为哪几类?

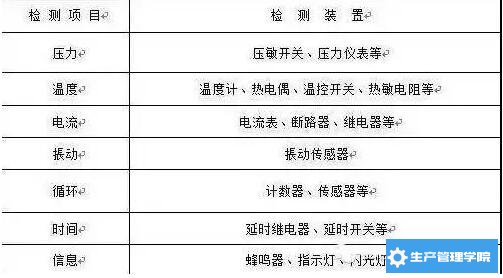

20 .常见的检测项目和检测装置有哪些?