防呆法的作用

(1)防呆法意味着“第一次把事情做好。

防呆法采用一系列方法和或工具防止失误的发生,某结果即为第一次即将事情做好。

(2)防呆法意味着“有人为疏忽或者外行人来做也不会出错即不需要专门的经验或特别注意”的制程”傻瓜化“。

防呆法采用一系列方法和或工具防止人为失误的发生,除非故意,无论如何都不会把事情做错。

(3)提升产品质量,减少由于检查而导致的浪费、消除返工及其引起的浪费。

防呆法意味着“第一次即把事情做好”,直接结果就是产品质量的提高,防呆法消除了检查这种浪费。消除缺陷,这会导致返工次数的削减,由于返工所致的时间和资源浪费便得以消除。

(4)实现自动化,提高效率。

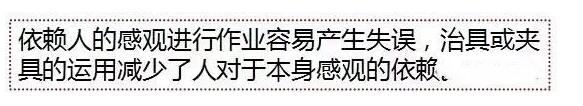

防呆法会降低了对于人的主观判断的依赖,尽量实现制程的自动化,减少了人出错的可能性,提高了劳动效率。

(5)保证安全

防呆法充分运用各种IE手法保证即使人在出现简单失误的可能下机构可以自动识别动作的正确性,保证人机安全。

防呆模式与原则

防呆针对不同的过程和失误类别,分别采用不同的防呆模式,分别是:

(1)有形防呆

有形防呆模式是针对产品、设备、工具和作业者的物质属性,采用的一种硬件防错模式。如电饭煲中的感应开关即为一种有形POKA-YOKE防错模式。如果电饭煲中未加入水,加热开关就无法设定至加热位置,只有加水,加热开关方可打至加热位置。

(2)有序防呆

有序防呆模式是针对过程操作步骤,对其顺序进行监控或优先对易出错、易忘记的步骤进行作业,再对其他步骤进行作业的防错模式。

(3)编组和计数式防呆

编组和计数式防呆模式是通过分组或编码方式防止作业失误的防错模式。

(4)信息加强防呆

信息加强防呆模式是通过在不同的地点、不同的作业者之间传递特定产品信息以达到追溯的目的。

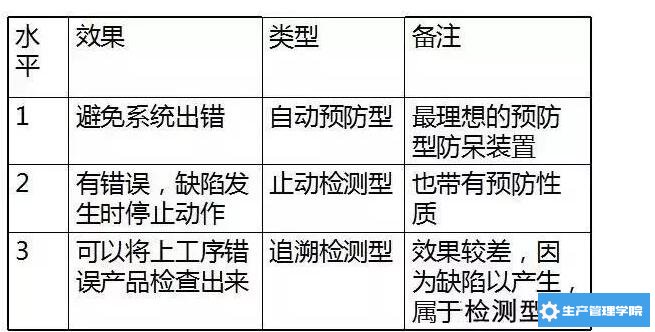

根据防呆装置的防呆效果,可将其分为3个水平:

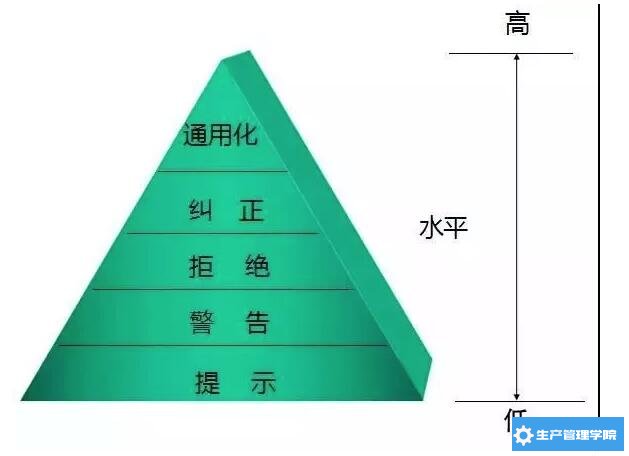

以下是几个基本的防呆法则,遵循这些法则,可有效防止作业失误。

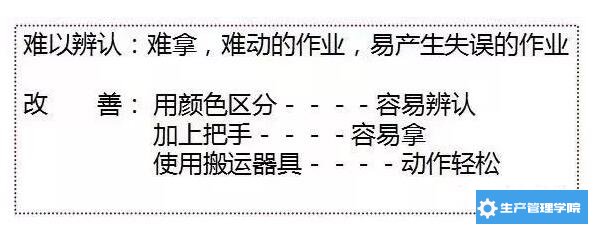

轻松原则

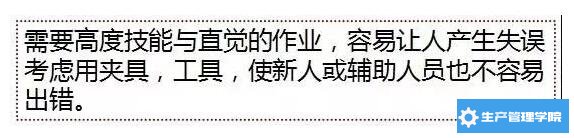

简单原则

安全原则

自动化原则

例:

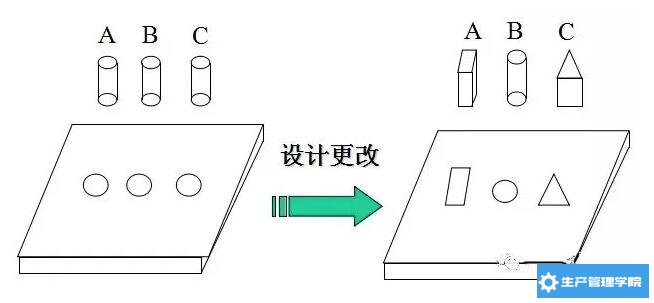

1、设计防呆

会造成错误的原因从根本上排除掉,使之决不发生错误。

-

用排除的方法来达成。

例:软盘侧边范再写孔之一小塑料块拨下,便能防止再写。 - 用“不对称的形状”来达成。

-

用“同步原则”多动作需共同执行才能完成。

例:开银行金库时的操作。

例:手动操作冲床之作业(双手开关) - 用“顺序”动作来完成。例:电梯的门

- 极限定位原理。例:液压升降极限接触停止开关

- 用交互动作来完成。例:连锁机构

2、隔离原则防呆

用分隔不同区域的方式,来达到保护某些地区,使不能造成危险或错误的现象发生。隔离原理亦称保护原理。

例:电动圆锯的保护片套,以防止锯到手。汽车的安全带,骑摩托车带安全帽。加纸板以减少产品在搬运中之碰伤。刷卡进门。

3、过程自动化防呆

以各种光学,电学,力学,机构学,化学原理来限制某些动作的执行或不执行,以避免错误发生。目前这些自动开关非常普遍,也是一种非常简易的自动化应用。

-

以“浮力”的方式来控制。

例:抽水马桶之水箱内社有浮球,水升到某一高度时,浮球推动开关拉杆,切断水源。 -

以“重量”控制的方式来完成。

例:电梯超载时,门关不上,电梯不能上下,警告钟也鸣起来。 -

以“光线”控制的方式来完成。

例:自动照相机,光线如果不足时,则快门按不下去。

4、警告原则防呆

如有不正常的现象发生,能以声光或其他方式显示出各种“警告”的讯号,以避免错误的发生。

例:车子速度过高时,警告灯就亮起来。安全带没系好,车门没关好,警告灯就亮起来。操作电脑时,按键错误,发出警告声音。word文档中的英文单词出错时,页面自动红线提醒。

如何有效实施制程防呆

- 自检和互检是最基础、最原始,但颇为有效的防错方法。

- 防错装置并不需要大量的资源投入或很高的技术水平。

- 任一作业或交易过程均可通过预先设计时加入防错技术而防止人为失误。

- 通过持续过程改善和防錯,零缺陷是可以实现的。

- 防错应立足于预防,在设计伊始即应考虑各过程操作时的防错方法。

-

在所有可能产生问题的场所均考虑防错方法。

2、防呆法实施的一般步骤

- 确定产品/服务缺陷并收集数據;

- 追溯缺陷的发现工序和产生工序;

- 确认缺陷产生工序的作业指导書;

- 确认实际作业过程与作业指导书之间的差异;

- 确认工序是否存在以下问题:

- 分析缺陷原因;

- 分析作业失误原因;

- 设计防错装置或防错程序以预防或检测同类失誤;

- 确认防错效果,必要时进行过程调整;

- 持续控制及改善。

制程防呆应用案例

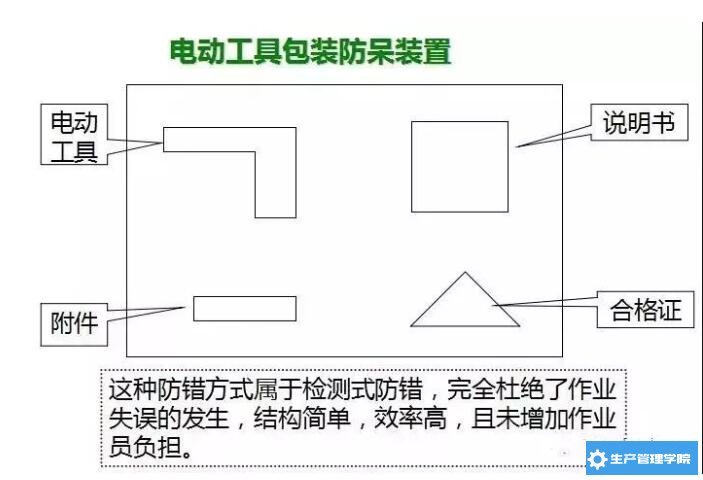

问题:电动工具,附件,说明书及合格证 作为一个一体化包装送至客户,但总是发生漏装或错装事件,在对包装配线员工进行培训及惩罚后效果均不明显。

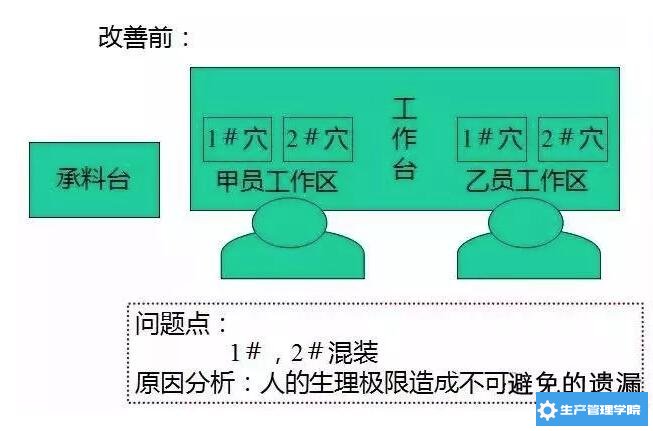

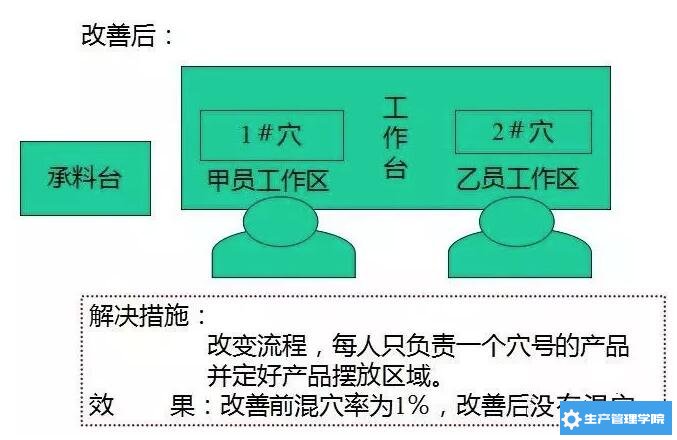

例2.手机壳生产混穴的防呆改善

防呆法的步骤: