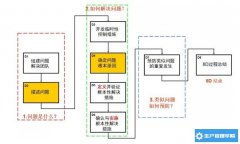

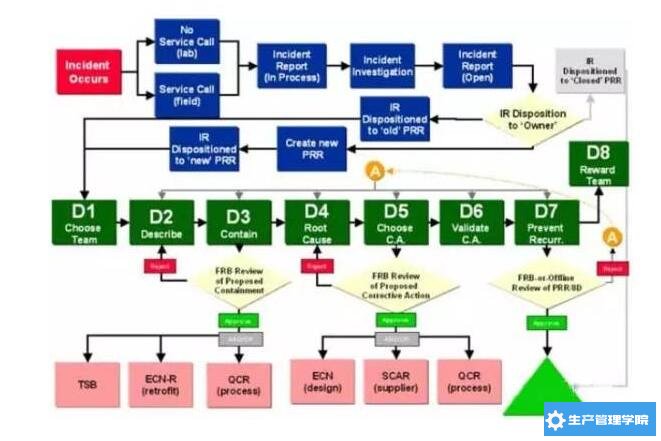

8D 的原名叫做 8 Eight-Disciplines,其意思是指8 个人人皆知解决问题的固定步骤。也可以称之为TOPS(TeamOriented problem solving),即团队导向问题解决方法。8D主要用于汽车及类似加工行业的问题解决方法。原始是由Ford 公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ISO TS16949、福特公司的特殊要求。

D1:小组成立

D2:问题说明

D3:实施并验证临时措施

D4:确定并验证根本原因

D5:选择和验证永久纠正措施

D6:实施永久纠正措施

D7:预防再发生

D8:小组祝贺

D3~D6-问题如何解决?

D7-将来该问题如何预防

- 对零件的知识进行了充分的论证

- 完全确定了根本原因并聚焦于该原因

- 遗漏点已经被识别

- 确定与根本相匹配的纠正措施

- 纠正措施计划的验证已经被确定

- 包括了实施纠正措施的时间计划

- 有证据显示供方将把纠正措施纳入整个系统。

D1:小组成立

D2:问题说明

D3:实施并验证临时措施

D4:确定并验证根本原因

D5:选择和验证永久纠正措施

D6:实施永久纠正措施

D7:预防再发生

D8:小组祝贺

D0:征兆紧急反应措施

关键要点:判断问题的类型、大小、范畴等等。与D3不同,D0是针对问题发生的反应,而D3是针对产品或服务问题本身的暂时应对措施。

工具:趋势图/排列图/Paynter佩恩特图/ERA(紧急反应措施)D1:小组成立

D1:小组成立

关键要点:成员资格,具备工艺、产品的知识;目标 ;分工 ;程序 ;小组建设 。

工具:行动计划、时间管理、团队宪章、Gantt Chart(Pilot)

D2:问题说明

“什么东西出了什么问题”

关键要点:收集和组织所有有关数据以说明问题;问题说明是所描述问题的特别有用的数据的总结;审核现有数据,识别问题、确定范围;细分问题,将复杂问题细分为单个问题;问题定义,找到和顾客所确认问题一致的说明,“什么东西出了什么问题”,而原因又未知风险等级。

工具:质量风险评定,FMEA分析,5W2H(What/Why/When/Where/Who/How/Howmany)、折线图、直方图、排列图

D3:实施并验证临时措施

关键要点:评价紧急响应措施;找出和选择最佳“临时抑制措施”;决策;实施,并作好记录;验证(DOE、PPM分析、控制图等)

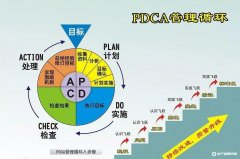

工具:FMEA、DOE、PPM、SPC、检查表、记录表PDCA

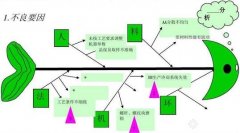

D4:确定并验证根本原因

关键要点:评估可能原因列表中的每一个原因;原因可否使问题排除;验证;控制计划。

工具:FMEA、PPM、DOE、鱼骨图、头脑风暴&关联图、5why法、稳健设计

D5:选择并验证永久纠正措施

关键要点:重新审视小组成员资格;决策,选择最佳措施;重新评估临时措施,如必要重新选择;验证;管理层承诺执行永久纠正措施;控制计划 。

工具:FMEA、设计验证和报告(DVP&R)、因果图、稳健设计、检查表、记录表

D6:实施永久纠正措施

关键要点:重新审视小组成员;执行永久纠正措施,废除临时措施;利用故障的可测量性确认故障已经排除;控制计划、工艺文件修改 。

工具::FMEA、防错、SPC、PPAP

D7:预防再发生

关键要点:选择预防措施;验证有效性;决策;组织、人员、设备、环境、材料、文件重新确定。

工具:FMEA、控制计划CP、过程流程图Flow-chart

D8:小组祝贺

关键要点:有选择的保留重要文档;流览小组工作,将心得形成文件;了解小组对解决问题的集体力量,及对解决问题作出的贡献;必要的物质、精神奖励。