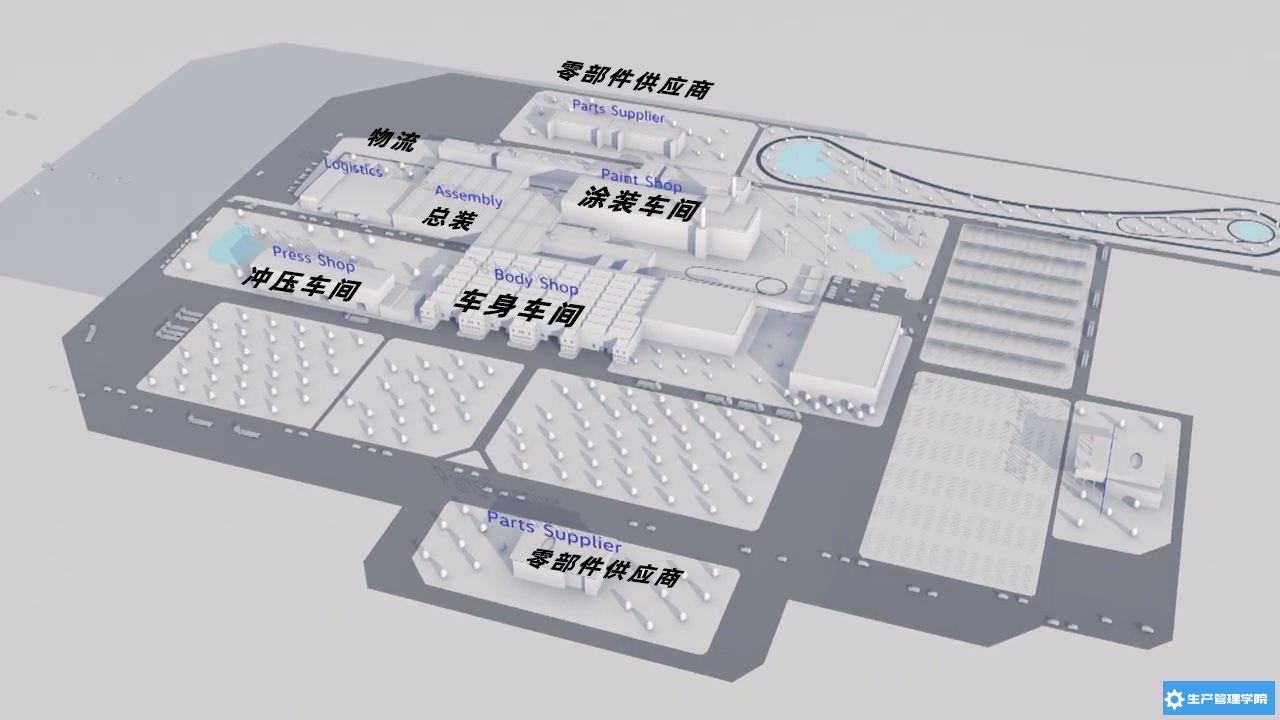

01、视频中提到的“工厂要素”

大众汽车未来工厂要达到的整体目标是:

- networked 网络化

-

automation 自动化

- cost-effective 成本效益

我们再来看看各个车间都具备哪些能力?尤其注意动画中展示的一些细节。

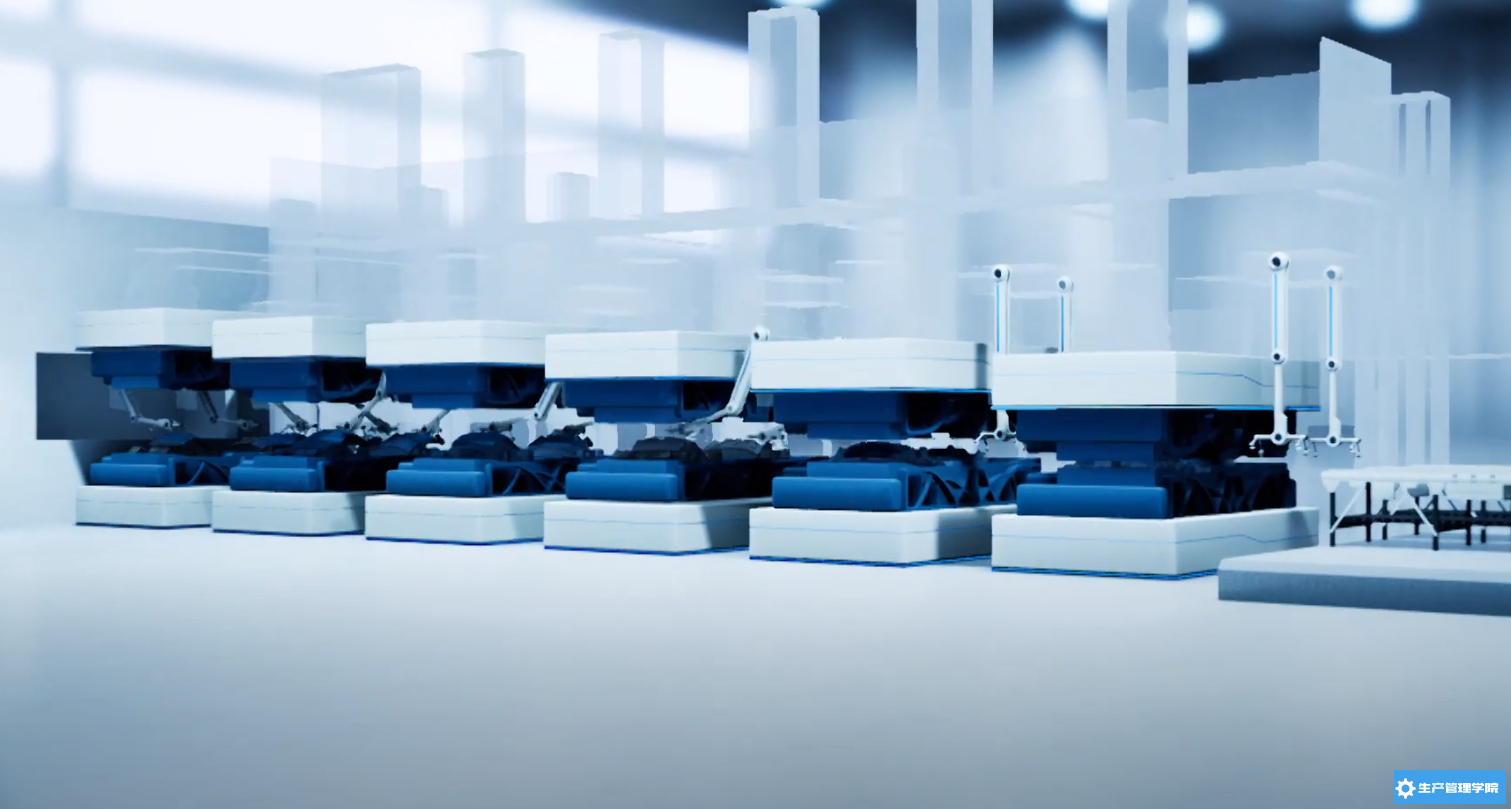

① 先来到冲压车间:

- 可实现自动化物料供应(钢板);

- 自动化激光切割;

- 冲压件在冲床之间的传递运用了仿生机械手设计,非常灵活,减少工件运动过程中的堆积,降低冲床压力;

- 冲床下方还有智能感应工具,可有效减少浪费,提升过程稳定性;

- 智能化工况监控,可对冲床压紧力、温度、震动等因素进行实时监控,提升设备利用率;

- 简化工具使用,减少不必要投资,降低加工过程的复杂性;

-

每一个工件都要经过自动化的质量控制台,进行自动过检;

- 恰如其分的冲压部件分拣和处理方案

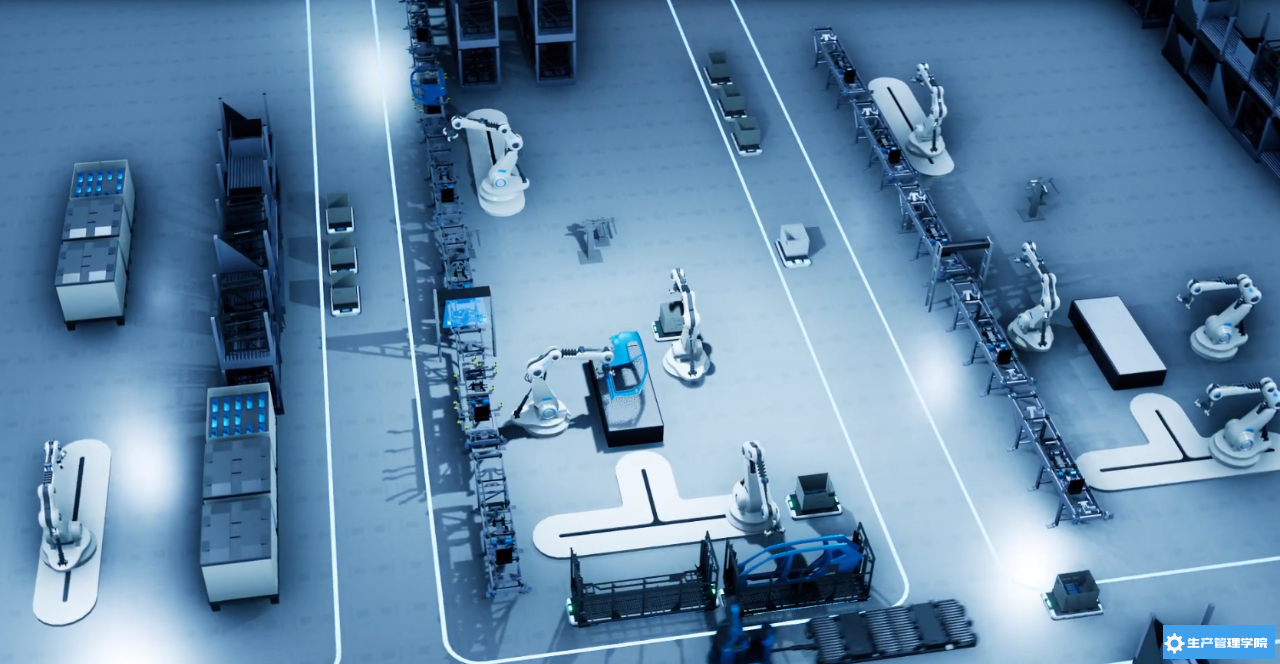

② 车身车间

- 简单的几何结构部件,可在车身车间生产周期内进行快速折弯工艺。无库存、单件流;

- 车身车间拥有全自动化的系统,车身部件的物流运输全自动;机器人自动抓取车身部件,灵活的运动路径和操作执行;

-

实时在线工件测量;

- 人与机器协同作战,AR检测;

- 人工参与的过程中,机器人会亮灯警示,人走后灯熄灭;

- 各种类型的机器人在此各司其职,有固定滑轨,也有灵活移动的AGV;

- 车身的装配过程实现了虚实融合,物料供应会同步成数字化供应;数字化的信息数据会同时传输给计划工具。

- 一个新平台或新车型,相应的装备或设施也会同步变化;

- 新装备或新工具可快速自动适应现有产线和资源;

-

通过数字化仿真,实现智能调试;

-

独立的仿真环境,避免集成过程中出现问题;

- 应用AR技术对机器进行调试;机器的运行状态同步到了Digital Twin;实现了设备的透明化控制,极具成本效益,最短化计划过程,提升装配质量。

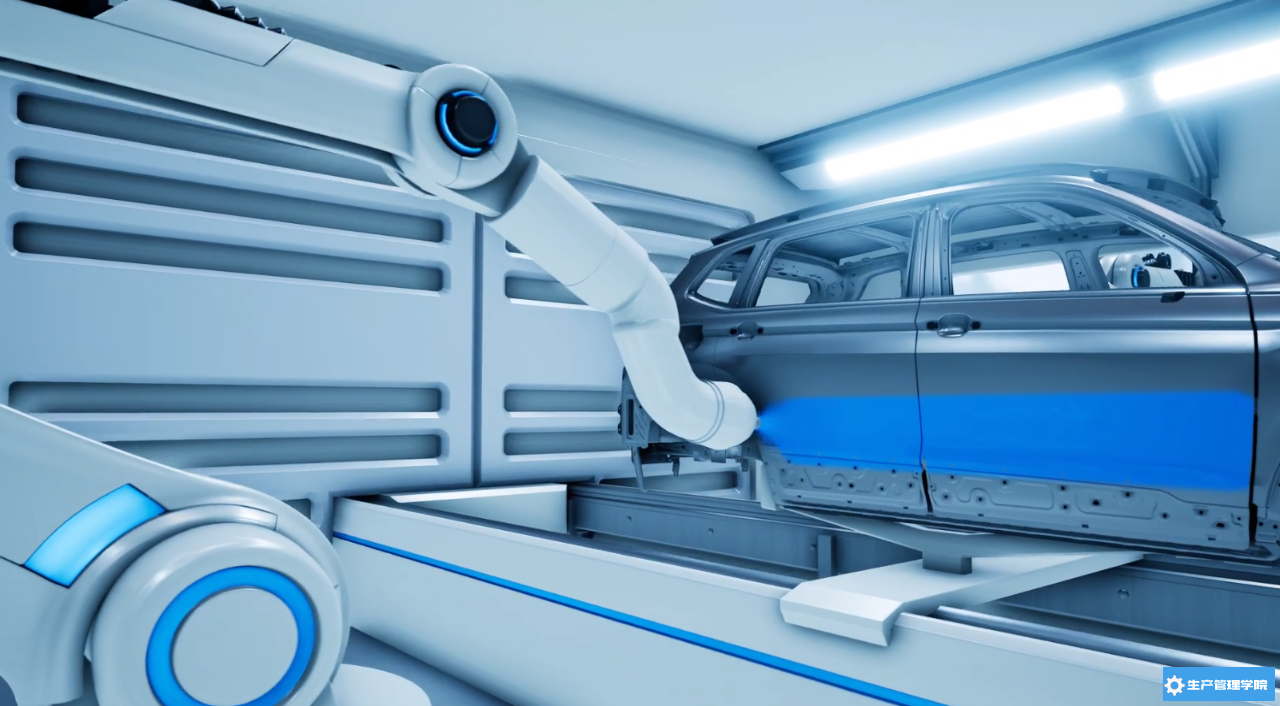

③ 涂装车间

- 100%静电喷涂;

- 机械手对比喷涂;

- 在线油漆厚度测量;

- 自动化过程控制;

- 自动化错误侦测;

- 自动化错误处理;

④ 总装车间

- 对其他各大车间的生产和物料信息进行综合处理;

-

车间来料自动注册登记;

- 立体化、网络化的仓储物流系统;

-

极具未来感的人工工作站;

- 无人化的物料流动,避开障碍物,且实现自动引导;

-

多功能的拣选机械手,将需要的部件自动调整容器;

- 高效可并行的物流运输系统,人工引导配合自动运输;

- 自动化预装配,U型线少人化协同;

-

自动化总装,亮灯防碰警示,虚拟安装提示;

-

人机协作快速的装配流程,边装配边检测;

- 用完的物料容器快速回收以备再利用,节省成本;

- 出场容器也会自动进行信息登记注册;

- 汽车电子的安装,有屏幕纠错,确保安装正确,防返工;电气系统调试,车机系统无线安装;

- 交货点信息自动采集,车辆自动驾驶至相应交货区。

通过对整个制造流程的简单分析,可以看到大众汽车的未来工厂实现了高度的自动化,网络化,少人化;运用了最前沿的数字化技术辅助制造,提升质量,最终实现了工厂的降本增效。

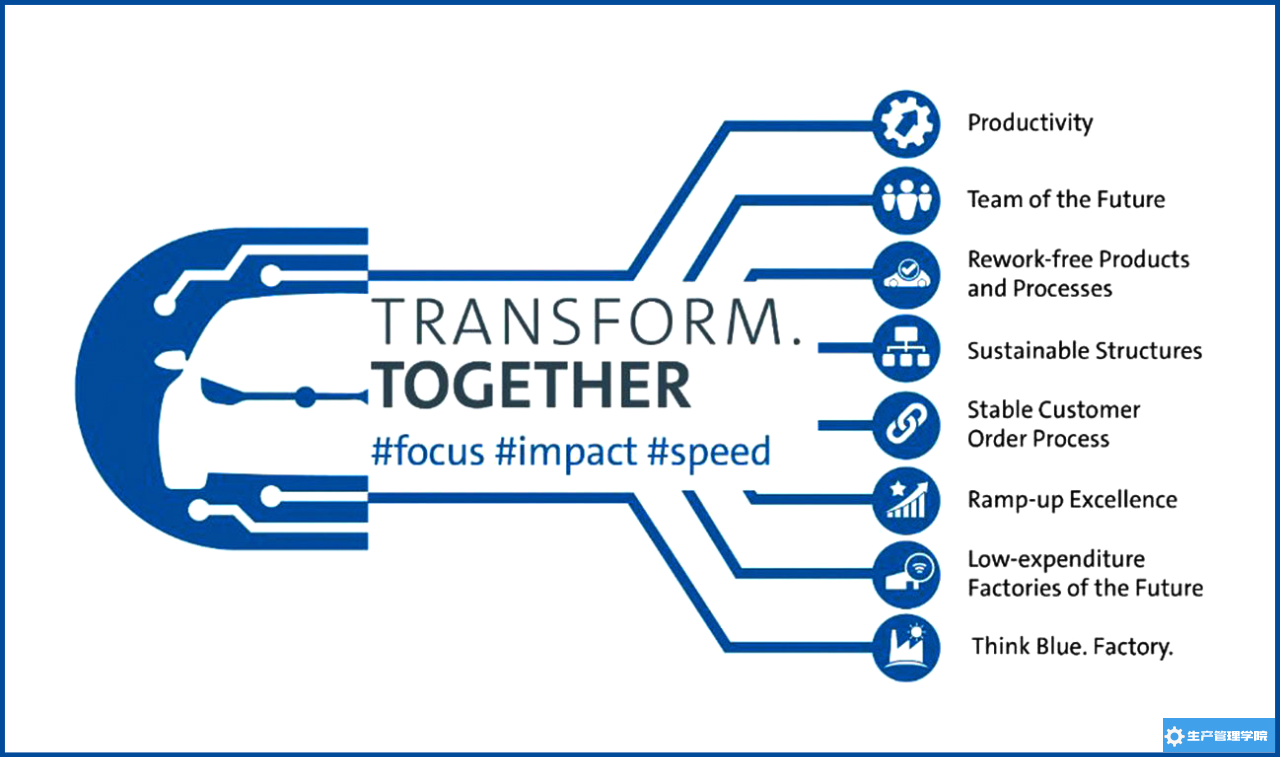

02、面向未来,大众汽车如何实践?

此前我们介绍过大众汽车的“电气化”战略,全面向“软件定义汽车”迈进!也积极和IT厂商合作推进“大众汽车云”的建设。

同时,在生产战略上,大众汽车也有非常明确的目标和对策。据大众官方新闻爆料,他们希望到2025年,全球所有的品牌工厂,实现30%的产能提升,这将为大众集团节省26亿欧元,单单在大众总部的狼堡工厂就可以节省1.86亿欧元。

图源:大众官网

大众汽车为了实现这个目标全力以赴,从生产计划到工作场所设计一切可能的措施来完成目标。

这项专门针对生产制造的战略被命名为“TRANSFORM.TOGETHER”

图源:大众官网

“TRANSFORM.TOGETHER”的总体框架包括了8个主要的行动领域:

-

生产能力

-

未来的工作团队

-

防返工的产品和流程

-

可持续性的生产结构

-

稳定的客户订单流程

- 上升的卓越品质

- 未来的低成本工厂

-

蓝·创未来(Think.Blue)工厂

可以看出文首的未来工厂动画视频中很好的体现了这八大措施。大众汽车致力于打造更加精简和统一的生产流程,狼堡工厂将成为大众全球所有工厂的标杆。

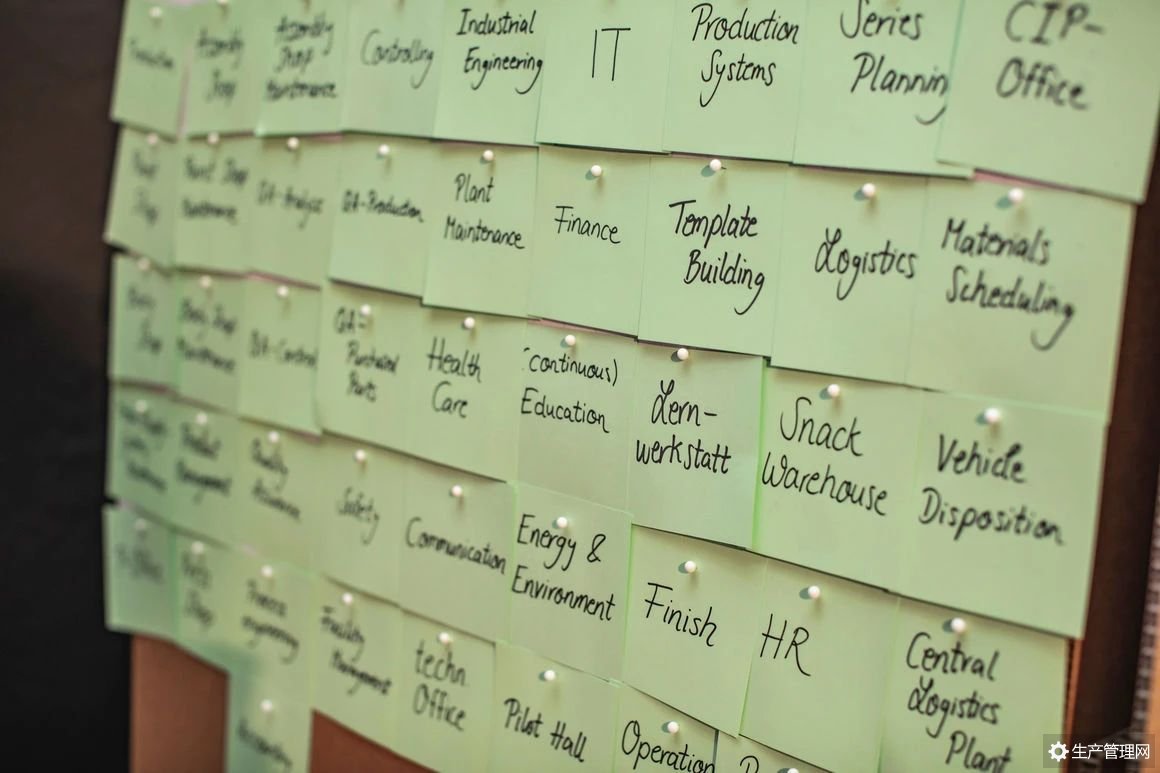

狼堡工厂的工厂管理层和员工曾分析了400多个车间和大约700个工作步骤以减少工作步骤,并创建更精简,统一的流程和最佳实践解决方案。

而在位于柏林的全天候生产车间,大家头脑风暴,讨论了大约2500个效率改进想法。像极了丰田的精益改善。

在评估大众汽车沃尔夫斯堡工厂的50多个站点的精益解决方案时,专家评审团对工厂的快速变化印象深刻。

可以强烈感受到的是,大众汽车不仅积极拥抱新变化,应用新技术,而且战略目标非常清晰,甚至直接量化。更重要的是,愿意在生产制造过程的各种细节上花功夫,通过现场改善,来获得效率和产能提升。