三菱电机创建于1921年,是引领全球市场的FA(工业自动化)产品供应商,拥有10万多名雇员,是世界500强企业。业务范围涵盖能源、电力设备、电子元器件、家电、信息通讯系统及工业自动化系统。福山制作所主要生产低压断路器、计测控制器及节能产品。

在福山制作所展厅,工作人员重点介绍了三菱节能产品:能量测量单元之三菱能量测量仪EcoMonitor Plus和EcoMonitor Light;电力测量模块、绝缘监测模块以及节能支援软件EcoAdviser。由此构建的绿色环保节能解决方案不仅可以进行“电力监测”,还可根据不同的使用方法构建可视化系统,确保生产设备的预防保全、稳定运行从而提高生产率。

为做到真正的精益化,避免浪费,企业可根据实际需求组合增减模块。

在断路器装配车间,考察团成员观摩了W75、W90和W105系列断路器的全自动组装、检测和包装线,

广泛应用了六轴和SCARA机器人、机器视觉等技术,可以生产多种产品,工作人员只负责产线的监控及故障维护。福山制作所

并没有追求完全自动化,工厂也配备有半自动产线。生产中采用哪一类产线,考量依据是经济性,即产品生产规模大小和投入产出比。

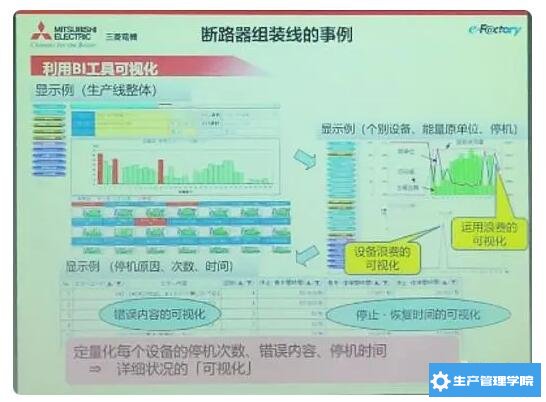

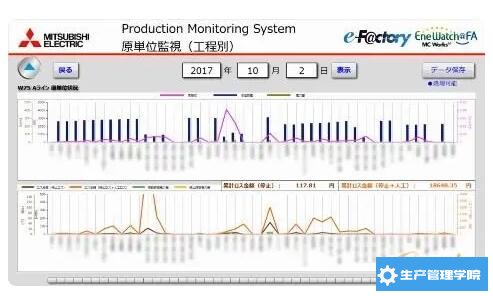

福山制作所致力于断路器产线上的生产效率改善。通过能源原单位的管理非常有效。原单位是指生产每台产品所需的能源量,是表示每台设备的生产效率指标。

我们观看到通过能量传感器、温湿度传感器及PLC等采集到的数据通过EcoAdviser系统实时可视化展示,每个用电节点,每道工序,每台设备,每条产线和每个车间都进行有效监测。管理人员可以EcoAdviser软件里根据需要配置显示不同视角的数据图表,便于识别浪费和改善点,然后通过小组活动提出改善措施。

改善活动通常以耗能多的生产线作为样板线进行节能改进,进而推广到其他生产线,从而大幅提高生产率。通过改善活动,其电子基板生产线能耗削减61%。为解决断路器组装生产线原单位改进,导入了全自动生产线,实施收集每台设备的生产关联信息及能源使用信息。利用可视化数据提高运转率10%。

福山制作所不仅向全球客户提供节能产品,自身也为构建环保绿色节能的智能工厂持续改进优化。自1997年起,福山制作所在三菱集团内部率先开始节能实践活动改善。他们不仅实施车间的原单位管理,而且在全公司所有用电部门构建节能环境,采取进一步能够改善的经营措施。

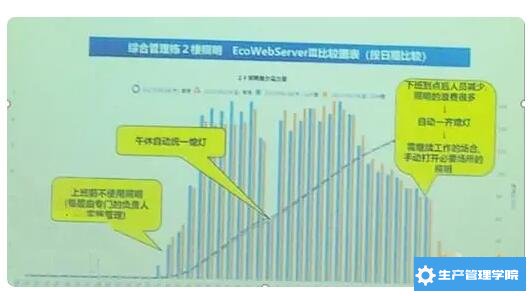

以楼宇办公用电节能为例,通过EcoWebServer采集智能电表的实时用电量,通过数据可视化发现存在问题的地方,并制定相应措施,比如午休时间自动统一熄灯;设置各局部变电所的管理员,将用电量换算成金额作为目标管理的指标,简明易懂;在办公区和车间有显示器实时显示耗电情况,这样公开数据的目的是提高员工的节能意识。变电所管理人员也随时知道自己负责区域是否有问题。

技术上通过中央监控系统对整栋大楼的空调、照明进行集中远程管理,在监控中心就可开启和关闭照明灯和空调。何时开关经过数据分析后计算出来的。通过这样的改善活动,耗能降低24%。

与1997年相比,2015年电量削减了1500kw,节约1亿日元。约2年半收回投资成本。

福山制作所还将其全体员工节能改善活动获得的需求和技术诀窍应用到节能设备的研发上,推动其节能产品的发展。

正因为在节能实践中的突出贡献,福山制作所被评为三菱电机的“节能模范工厂”。

在生产设备出现故障之前,提前获知异常并进行维护可以避免突发性故障造成的巨大损失。福山制作所应用三菱电机自己生产的振动传感器、电流互感器、温湿度传感、能量测量仪及PLC构建起可视化设备保全系统,自动监测设备的生产状态,当出现异常时,系统报警,通过邮件机制向设备人员进行预警,启动设备维修计划,实现维护时间的最佳化。而且减轻了设备维护的负担,削减了设备维护的费用。

李培根院士在参观三菱电机福山制作所后指出,企业管理者需要具备“系统”的观念和意识。他表示以往企业生产产品时只关注基本功能,当把产品放到更大的系统中时,产品功能需求就会赋予新的意义。例如三菱的绿色节能解决方案,细致地考虑到了大系统中的每个因素,将能耗等数据进行采集并分析,从而实现了系统优化目的。