不知道你的部门、车间、工厂、企业是否有如下情况:

1、员工在车间犹如走马观花,对问题视而不见;

2、员工总是发现不了问题,默认现状就是最好的状态;

3、有建议、有想法的员工总是以抱怨的姿态和同事们吐槽;

4、即使发现问题的员工,也没有解决问题的意愿和主动性;

5、车间的一些小问题,频繁发生,总是规避不掉;

6、跑冒滴漏无穷无尽,隐性成本居高不下;

7、虽然有合理化建议、提案改善等类似的制度,但是员工积极性很差;

8、即使用金钱奖励,改善机制还是不能持续;

9、改善活动犹如一把火,吹完一阵儿就结束了;

10、企业从上到下花费了不少精力,但是改善氛围就是打造不出来。

如上,你遇到过上面的情况,只能说明一个问题,企业的改善机制有很大的提升空间。

我们可以从两个方面来看这些现象:

1、员工没有发现问题、提出问题的能力。

他们不知道什么是问题,他们以为此时此刻就应该如此;

他们即使发现也不愿意提出问题,更不愿意提出建议;

他们觉得多一事不如少一事,他们只想做完自己的本职工作,是做完而不是做好;

他们没有改善和变得更好的欲望。

2、组织没有健全的提案改善机制。

员工提出了问题,被组织悄无声息的搁置,没有被即使解决;

员工提出了建议,被无情的忽视和否定,用一些很难听的词语打消了他们的改善激情,比如:异想天开、天方夜谭、瞎扯淡、根本不可能、不是你该考虑的、杞人忧天、干好你自己的工作就行了,等等。

员工做出了改善,没有任何层面的价值体现,比如:称赞、奖金、公开发表,等等。也有可能,制度本身就是激进制的,没有考虑到长期的运营和持续。

回头想想,改善不能持续到底是因为什么呢?

并不是员工不够聪明,你应该听过一条流水线如何快速发现哪个盒子里面没有香皂的故事;

并不是员工墨守成规,现代智人进化到现在,社会发展、科技进步,底层都是“改善”;

并不是企业不肯奖励,双赢的事情,只要核算清楚,钱不是问题。

那是什么呢?

归根结底,两件事:

- 一是员工要能发现、提出并解决问题;

- 二是企业要能让第一件事持续,也就是机制。

“消除浪费”已经是在量产阶段采用的手法,如果只局限在量产时消除浪费,效果是不尽如人意的。

但是,若能将消除浪费切实地反映在“成本企划”阶段中,就能做到彻底的“降低成本”。本章将从现场出发,结合向主查反馈的视点,介绍生产现场中的“成本降低”活动。

01

如何消除没有附加价值的工作?

消除“七大浪费”,将其转化为附加价值

工厂及各种各样的生产现场中,一直都在积极开展“消除浪费”的工作。对这样的活动,也许会有人认为“这事儿太小家子气了”。要说消除浪费的目的是什么,就要和“降低成本”联系起来。

虽然人们一直在努力工作,却会在不经意间产生各种各样的浪费。如果用全体员工来计算,再考虑到时间的因素——比如说一年的时间,细微的浪费积累起来就会变成巨大的浪费。

首先,是在什么情况下产生了什么样的浪费呢?由此会造成什么问题呢?我们先从这两个问题开始探讨。

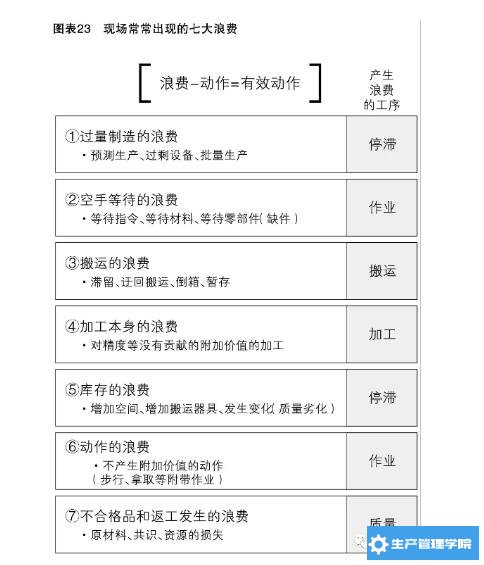

浪费中,最有代表性的是以下的“七大浪费”。

①过量制造造成的浪费

过量制造,可能是因为材料很便宜、不想让设备闲置等等。虽然有各种各样的原因,但过量制造必定会成为“库存”,还会产生保管费等二次、三次的浪费,反而提高了成本。

②空手等待造成的浪费

在工作量不均衡的情况下,“空手等待”的状态就会出现,为了防止这一点,需要研究如何重新分配作业。

③搬运造成的浪费

搬运并不产生价值。如何使搬运为零,是个重要的课题。例如,在下一道工序中,通过使用滑道(后面做详细介绍)、滚轮也是减少搬运的一种措施。

02

④加工本身造成的浪费

在前处理阶段,却以超过必要程度的方式进行了细节处理,导致花费了过多时间,对真正的加工并没有贡献。这种浪费在职能部门特别常见。比如,仅在内部会议中使用的资料,却在资料的排版上、颜色一致性上下了很大功夫等等。

⑤库存造成的浪费

各种各样的原因会产生“库存浪费”,但一旦出现了库存浪费,就会在别处产生相当于库存金额30%的浪费。

⑥动作造成的浪费

不产生附加价值的动作也会造成浪费。移动路径不合理,多花了移动的时间等,也是一种浪费。

⑦不合格品返工造成的浪费

只要制作出了不合格品,就会同时产生返修的浪费,时间、成本、信用三个方面都会造成损失。如果因为这一原因引起事故的话,就会带来无可估量的巨大损失。

工厂里只有25%的作业有附加价值

消除上述七大浪费就是“消除没有附加价值的作业”“消除材料费、劳务费的损耗”。

就连开展消除浪费活动的工厂,在一天的作业量中,有附加价值的实际作业部分也只不过占到25%,而剩下的75%中,又有50%是附带作业,剩下的25%是无作业的空手等待时间。

到底哪里出现了浪费?如何才能将75%的时间转变为能产生附加价值的时间呢?

研究“七大浪费”,其实就是思考如何将工作转变为“有附加价值的工作”。这绝对不是什么“小家子气”的事情。