生产管理

01 . 优秀现场管理的标准和要求

-

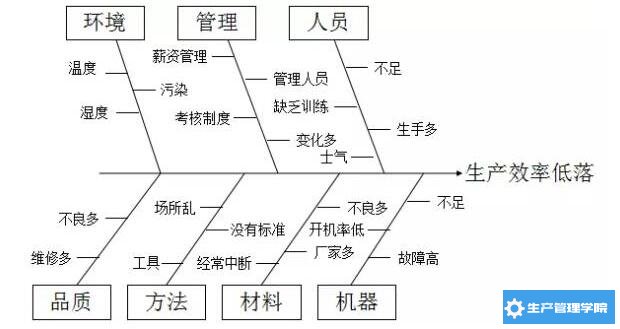

人(Man):操作者对质量的认识、技术、身体状况等; -

机器(Machine):设备、测量仪器的精度和维护保养状况等; -

材料(Material):材料能否达到要求的性能等; -

方法(Method):生产工艺、设备选择、操作规程等; -

测量(Measurement):测量时采取的方法是否标准、正确; -

环境(Environment):工作现场的技术要求和清洁条件等;

02 .现场管理的基本方法

-

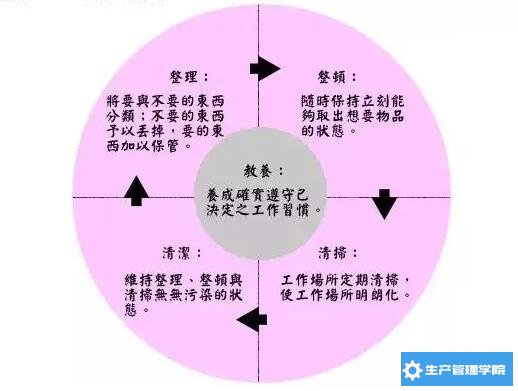

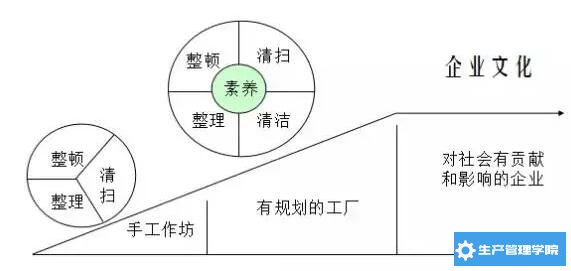

整理(SEIRI):区分要用和不要用的东西,不要用的东西清理掉; -

整顿(SEITON):要用的东西依规定定位.定量地摆放整齐,明确地标示; -

清扫(SEISO):清除场内的脏污,并防止污染的发生: -

清洁(SEIKETSU):将前3S实施的做法制度化.规范化.贯彻执行并维持成果; -

素养(SHITSUKE):人人依规定行事,养成好习惯。

-

所在的工作场所(范围)全面检查 -

制定“需要”和“不需要”的判别基准; -

清除不需要物品; -

调查需要物品的使用频度,决定日常用量; -

制定废弃物处理方法; -

每日自我检查。 -

调查需要物品的使用频度,决定日常用量

-

整顿要形成任何人都能立即取出所需要东西的状态; -

要站在新人.其他职场的人的立场来看,使得什么东西该在什么地方更为明确; -

对于放置处与被放置物,都要想方法使其能立即取出使用; -

另外,使用后要能容易恢复到原未,没有回复或误放时能马上知道。

-

落实前3S工作; -

制订目视管理的基准; -

制订稽核方法; -

制订奖罚制度,加强执行; -

维持5S意识; -

高阶主管经常带头巡查,带动重视。

-

持续推动前4S至习惯化; -

制订共同遵守的有关规则.规定; -

制订礼仪守则; -

教育训练(新进人员加强); -

推动各种精神提升活动(早会.礼貌运动等)。

-

成立推行组织 -

拟定推行方针及目标 -

拟定工作计划及实施方法 -

教育 -

宣传造势 -

实施 -

评比及奖惩 -

检讨与修正 -

常态化

-

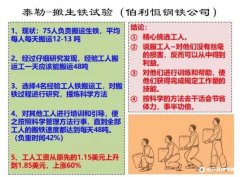

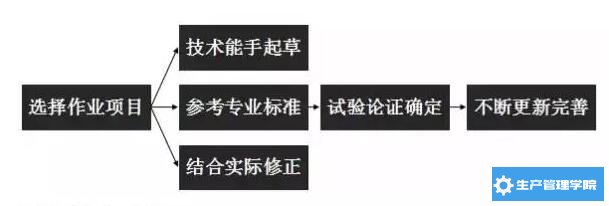

标准化作业把复杂的管理和程序化的作业有机地融合一体,使管理有章法,工作有程序,动作有标准。 -

推广标准化作业,可优化现行作业方法,改变不良作业习惯,使每一工人都按照安全、省力、统一的作业方法工作。 -

标准化作业能将安全规章制度具体化。 -

标准化作业还有助于企业管理水平的提高,从而提高企业经济效益。

-

目标指向:即遵循标准总是能保持生产出相同品质的产品。因此,与目标无关的词语、内容请勿出现。 -

显示原因和结果:比如“焊接厚度应是3微米”这是一个结果,应该描述为:“焊接工用3.0A电流20分钟来获得3.0微米的厚度”。 -

准确:要避免抽象:“上紧螺丝时要小心”。什么是要小心?这样模糊的词语是不宜出现的。 -

数量化-具体:每个读标准的人必须能以相同的方式解释标准。为了达到这一点,标准中应该多使用图和数字。 -

现实:标准必须是现实的,即可操作的。 -

修订:及时更新与修订标准。

-

制订标准要科学合理; -

切记不要搞形式主义; -

不要一刀切,该制订的制订; -

注意坚持经常。

-

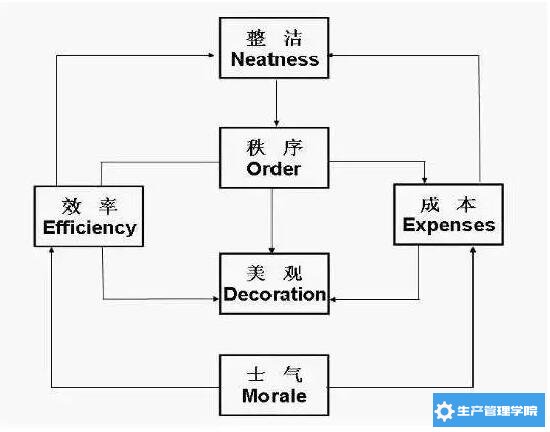

迅速快捷地传递信息 ; -

形象直观地将潜在问题和浪费现象显现出来 ;有利于提高工作效率 ; -

客观、公正、透明化 ; -

促进企业文化的建立和形成 ; -

透明度高,便于现场人员互相监督,发挥激励作用 ; -

有利于产生良好的生理和心理效应 。

-

统一:目视管理要实行标准化; -

简约:各种视觉显示信号应易懂,一目了然; -

鲜明:各种视觉显示信号要清晰,位置适宜,现场人员都能看得见、看得清; -

实用:不摆花架子,少花钱、讲实效; -

严格:现场所有人员都必须严格遵守和执行有关规定,有错必纠,赏罚分明。

03 .生产现场的质量控制

-

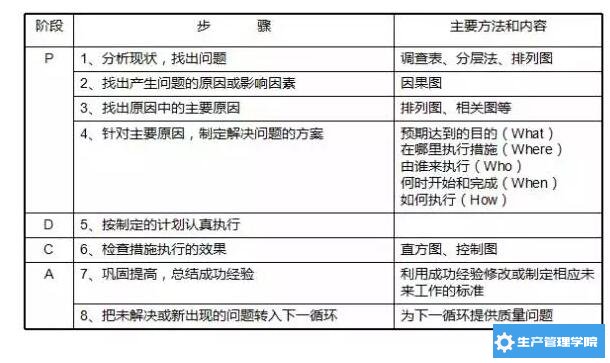

P(Plan) ——计划阶段 -

D(Do) ——执行阶段 -

C(Check)——检查阶段 -

A(Action)——处理阶段

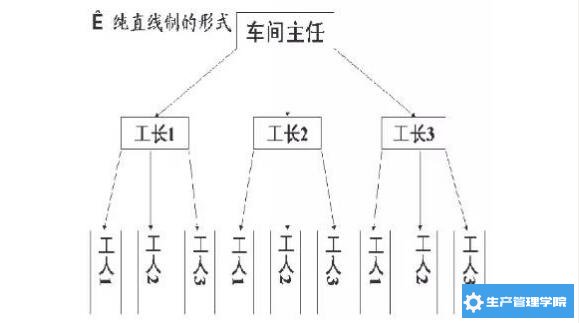

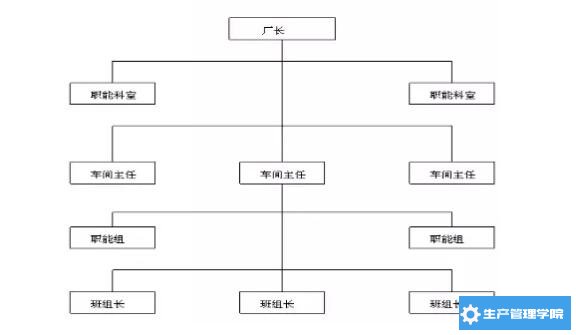

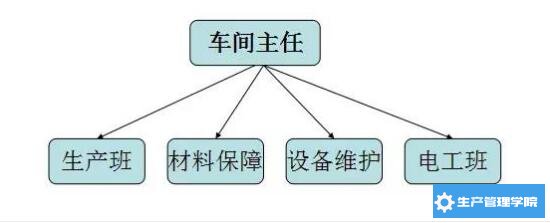

04 .生产现场的组织结构设计原则及职能

-

统一指挥原则 -

权责对等原则 -

集权与分权适度原则 -

因事设职与因人设职相结合的原则

05 .生产现场员工的管理

-

积极推行企业文化 -

会制定和实施合理的管理制度 -

倡导者与实施安全生产 -

避免各种不必要的浪费 -

向上管理和向下负责 -

善于做好生产现场管理 -

使用现代管理工具的多面手

-

严格执行制度 -

提高员工技能 -

关心员工 -

积极处理问题 -

上下信息传递 -

修正管理制度 -

设计科学操作流程 -

提高工作效率 -

确定产品质量 -

安全生产 -

实施员工绩效考核

06 .生产计划的制定要求

-

客观阐述生产能力; -

提供产品质量保证指标; -

准确评估生产成本。

-

优化操作流程; -

解决瓶颈问题; -

协调机料关系; -

提高生产效率; -

及时沟通信息。

07 .生产成本的控制

-

计划指标分解法; -

预算法 ; -

定额法 。 -

监督成本的形成; -

及时纠正偏差; -

用管理控制生产成本。

-

产品质量事故; -

设备故障事故; -

产生流程瓶颈; -

员工工作消极; -

生产流程不顺; -

员工技能偏低; -

生产能力不足; -

过多生产浪费等。

-

制造过多的浪费 -

等待的浪费 -

搬运的浪费 -

加工过程中的浪费 -

库存的浪费 -

动作的浪费 -

制造不良品的浪费

-

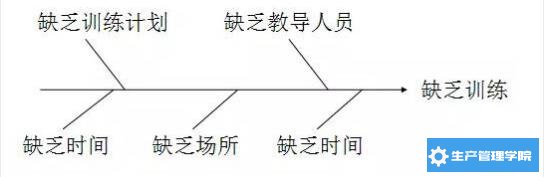

增进员工对公司的了解; -

提高员工修养,减少事故的发生; -

增强员工纪律性,降低员工流动率; -

培训可以提高工作效率,降低消耗 -

能使员工自信心更强,提高团体合作协调能力。

(三) 流程设计

-

流程建立的目的是为了提高运营效率,以期达到更好的效果。 -

流程实际上就是把工作经验外化成可书面化的知识(流程图、流程说明),使之能够方便地复制,使企业达到迅速、低成本扩张的目的。 -

简化是流程管理的精髓。 -

流程管理的生命力在于时刻评估流程的适应性,不让其成为官僚的借口。

(四) 多动因理论

-

员工的成本管理意识; -

综合素质; -

集体意识; -

企业主人翁地位意识; -

工作态度和责任感; -

员工之间以及员工和领导之间的人际关系。

-

将成本控制意识作为企业文化的一部分; -

在员工行为规范中引入一种内在约束与激励机制。